As a result of the gradual depletion of the resources in the world and the problems such as global warming, excessive concreting, air and water pollution, and loss of biodiversity; it is clear that it is becoming more difficult for all living things to coexist on Earth and for the Earth to remain in a certain state of balance day by day. As sustainability can be used in a social or economic context, since it concerns all living things, its use in daily life focuses on the sustainability of environmental conditions in a balance and actions that can be taken for a green future and sustainable maintenance strategies.

Since there cannot be a direct transition to a completely sustainable lifestyle in the current situation, some actions are taken to get used to this transition. Some of these are reducing food waste, reducing birth rates and population growth, opting for plant based products and applying it in nutrition, promoting green technologies, reducing fossil fuel consumption, and promoting the use of renewable energy.

Industrial Carbon Emissions

In order to limit global warming to 1.5 °C, carbon emissions in the world should decrease by 45% by 2030, and “net-zero” should be reached by 2050, that is, carbon emissions caused by humans should be zeroed. So far, about 120 countries and 1000 companies have set a “net-zero” target [1].

Generation, transmission and distribution of electrical energy, and industrial activities account for the majority of carbon emissions. A lot of resources are consumed for these activities and these activities are mostly carried out with non-renewable resources such as fossil fuels. Sustainability can come to the fore by reducing the use of such non-renewable resources.

Industrial carbon emissions can be studied directly and indirectly. Direct carbon emissions include the fossil fuel consumed to power the machines and the warming it causes. If natural gas or oil is used to energize such machines, leakages in their transmission also significantly affect carbon emissions. Indirect carbon emissions arise from the use of non-renewable resources (fossil fuel, oil, natural gas) for the production of electrical energy to be used for other purposes.

Coal, natural gas, oil, and fossil fuels are consumed for the generation of electrical energy. Although the share of coal in electrical energy generation in the USA in 2020 is 20%, the share of used coal in total carbon emissions has been determined as 54% [2]. The use of renewable energy sources for energy production will reduce carbon emissions.

In addition to the generation of electrical energy, when calculating carbon emissions from electrical energy, the carbon emissions that will be caused by the way it is used when it meets the end user should also be taken into account. The industry has a share of approximately 30% in terms of carbon emissions caused by the use of distributed electricity, and when this is combined with industrial carbon emissions, the carbon emissions caused by the industry are at the forefront.

Enabling the Sustainability

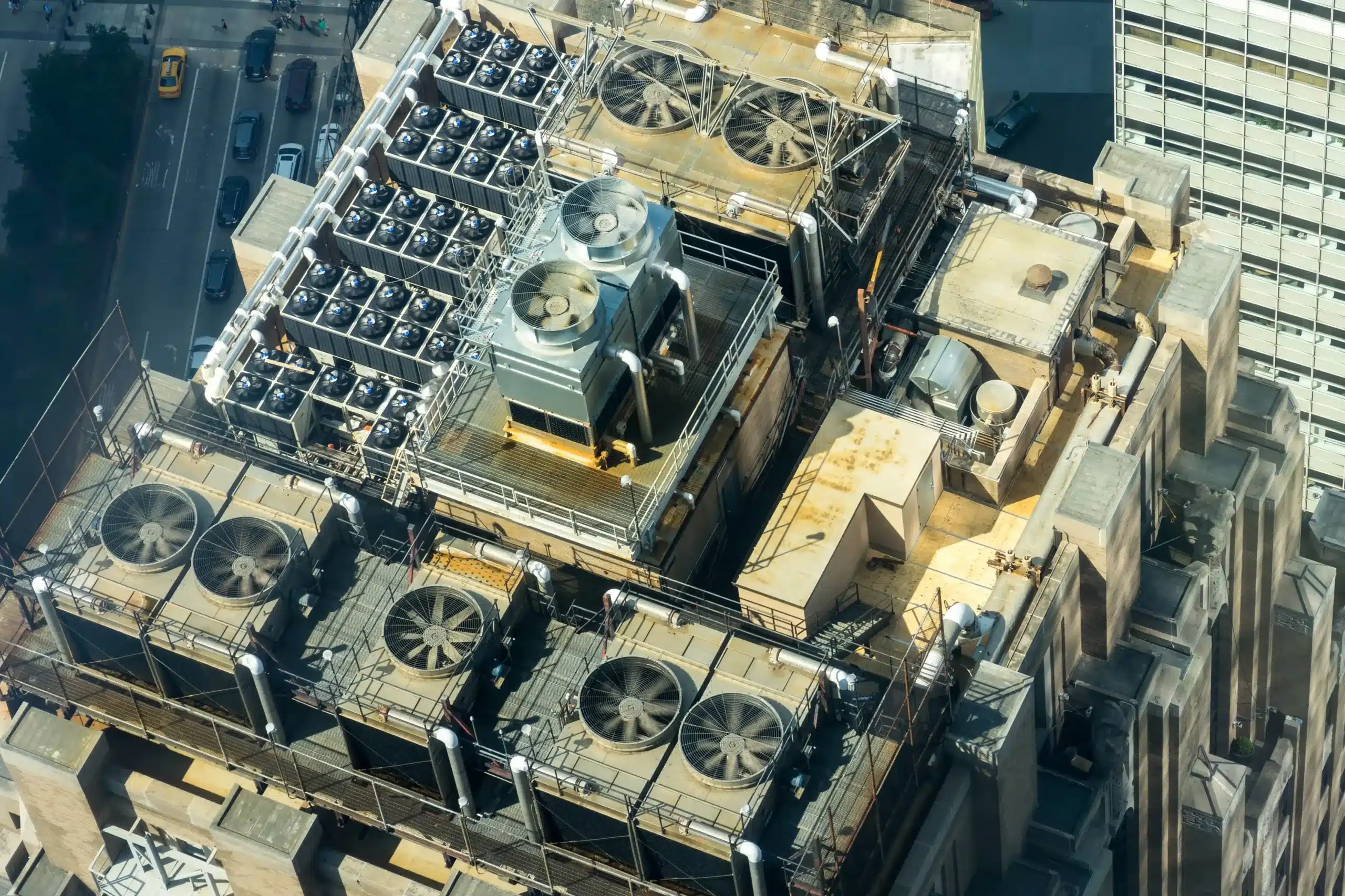

Reducing industrial carbon emissions will have a significant impact on sustainability. In order to do this, it is necessary to reduce the consumption of resources such as oil by performing regular maintenance of the machines and ensuring that the energy consumption does not exceed the expected values.

With effective maintenance strategies, maintenance costs can be reduced by up to 40% and energy consumption by 10%. In addition, with effective maintenance strategies, the risk of unexpected downtimes in production is reduced and the cost of a product is somewhat reduced. This contributes to the reduction of carbon emissions.

Machine health monitoring to reduce carbon emissions can be done most effectively with predictive maintenance. With certain condition monitoring methods, data is received from the machine and these data are analyzed. By following the changes, inferences are made about a possible failure in advance. Users are informed about possible malfunctions, the machines are examined during planned downtimes, the machines in need of maintenance are detected and asset loss is prevented.

Mechanical and electrical faults cause more energy to be drawn from the mains in the machines, but this energy is transformed into vibration and heat instead of being used in the machine. Regularly maintained and healthy machines consume less electricity compared to their malfunctioning conditions and play a role in reducing carbon emissions. In addition to that, equipment that is regularly maintained has a lower risk of releasing substances that are harmful to the environment.

Regular maintenance will increase the life of the machine. This means that the components in the machine will last longer. The long lifespan of the machine elements indicates that the need for component replacement will be less, and it contributes to a sustainable future as there will be no carbon emissions for the production of these machine components.

Thanks to strong maintenance strategies and predictive maintenance applications, the machine’s health can be improved and the frequency of maintenance required by the machine can be reduced, the source of the failure can be determined in advance, thus reducing the time period for maintenance personnel to spare for maintenance, thus saving time for different tasks. In terms of sustainability, carbon emissions are reduced by saving materials and labor spent on maintenance, besides extending the remaining useful life of the machine.

Implementing an Efficient Maintenance Strategy

For the above-mentioned reasons, maintenance strategies should be preferred in order to achieve sustainability targets, where the machines will be maintained in the least amount and time and the unplanned downtime will be the least. In this sense, the reactive maintenance strategy, which recommends taking the machine into maintenance when there is a malfunction, will be quite inefficient. Planned maintenance is inefficient because it does not give an idea about the malfunction and is carried out independently of whether there is a malfunction or not, as it can cause loss of healthy operating time, as well as cause loss of long time and resources until the source of the malfunction is found in the event of a real malfunction. The most effective method here would be condition monitoring based predictive maintenance application.

Condition monitoring provides information about the current health status of the machine by obtaining certain data (temperature, vibration, current/voltage, etc.) from the machine and analyzing these data. Predictive maintenance is a maintenance strategy that can predict future failures using the change in machine data and health.

Sensemore collects data from the machines with the software and hardware solutions and the services it offers to its customers, and analyzes this data in the cloud application interface. Vibration, temperature, current, and voltage data can be analyzed with the hardware and the data obtained from all kinds of analog sensors can be displayed in the cloud application. Users are informed with root-cause analysis of possible failures and contribute to sustainability goals by preventing unplanned downtime.

Thanks to the energy monitoring application that Sensemore offers to its customers with the IoT data collection device, voltage sensors, and current sensors, it allows for determining the amount of energy that the machines consume and reducing carbon emissions by taking action on the machines that consume more energy than normal.

References:

- World Economic Forum, Analysis: Global CO2 emissions from fossil fuels hits record high in 2022.

United States Environmental Protection Agency, Sources of Greenhouse Gas Emissions

Recommended Blog Posts

September 4, 2023

Powerful Signal Analysis Tools for Vibration Analysis

Predictive maintenance, crucial for machinery reliability, heavily relies on vibration analysis. Techniques like FFT…

September 4, 2023

Navigating Machinery Vibration Analysis

Vibration analysis is a critical tool in various industries like manufacturing, power generation, and transportation.…

December 28, 2022

Fault Diagnostic Technique Using Machine Mode Similarity Analysis

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…

September 15, 2022

Understanding Rotating Machinery Data

Machine data is generated by physical attributes and actions of machines, collected by sensors and analyzed for…

August 6, 2021

Envelope Analysis

Bearings are critical elements in rotating machines, they support radial and axial loads, and reduce friction. Real…

May 6, 2021

What is Cepstral Analysis?

Cepstral Analysis, a tool used to detect periodicity in frequency spectrum, can be useful in gearbox fault detection in…

October 9, 2020

How is Fault Detection Performed?

Vibration measurements and analysis, using multiple parameters, can identify developing problems in machinery before…

September 21, 2020

Parameter Selections in Vibration Measurement

Vibration measurements are used to determine the response of machines to forces and identify potential issues. It is…

September 4, 2020

What is Vibration Analysis?

Vibration analysis can be used to discover problems in machines and predict when they might fail. It can significantly…

Discover Our Products

Sensemore Decarbonization Solutions

If you enjoyed this blog, explore our Decarbonization solutions.