Endüstriyel fanlar, üretim tesislerinin görünmez kahramanlarıdır. Hava dolaşımını sağlamak, toz toplamak, malzeme transferini gerçekleştirmek, sıcaklık kontrolünü ve havalandırmayı optimize etmek için durmaksızın çalışırlar. Bu kritik rollerine rağmen fan bakımı genellikle reaktif ya da takvime dayalı yaklaşımlarla yürütülür. Bu da beklenmedik arızalara, enerji israfına ve üretim kesintilerine yol açabilir.

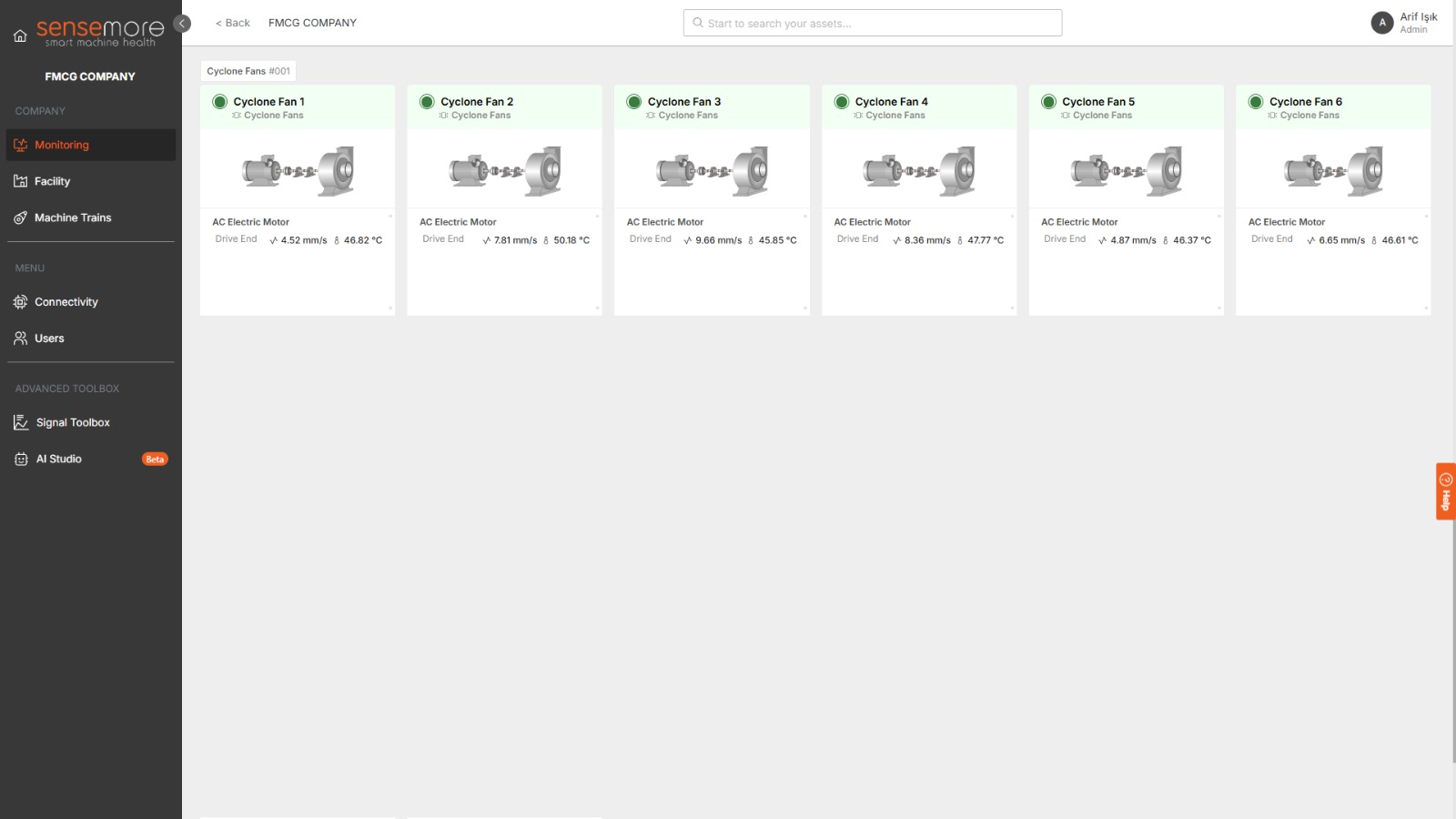

Yakın zamanda, önde gelen bir Hızlı Tüketim Ürünleri (FMCG) üreticisi, durum bazlı izleme ve otomatik planlamanın fan bakım stratejilerini nasıl devrim niteliğinde değiştirebileceğini keşfetti. Sonuç: önemli maliyet tasarrufları ve operasyonel iyileştirmeler.

Sorun: Geleneksel Fan Bakımı Yetersiz Kalıyor

Bu FMCG tesisi, üretim hatları boyunca 100’ün üzerinde endüstriyel fan işletiyordu. Bunlar arasında büyük havalandırma fanları, ekipman soğutma fanları ve proses alanlarına yönelik egzoz fanları bulunuyordu. Geleneksel bakım yaklaşımları ise şunları içeriyordu:

Sabit takvim: Fanlar 3–6 ayda bir temizleniyor, durumu ne olursa olsun

Reaktif onarımlar: Arızalar yalnızca meydana geldikten sonra gideriliyor

Manuel kontroller: Erken bozulma belirtilerini çoğunlukla kaçıran zaman alıcı görsel denetimler

Enerji verimsizliği: Kirli fanlar, temiz fanlara kıyasla %15–30 daha fazla enerji tüketiyor

Bu yaklaşımın yol açtığı başlıca sorunlar şunlardı:

Yoğun üretim dönemlerinde beklenmedik fan arızaları

Temiz ortamlarda fanlara gereksiz (aşırı) bakım uygulanması

Zorlu koşullarda çalışan fanların yetersiz bakımı

Tesis genelinde artan enerji tüketimi

İş gücü yoğun bakım planlama ve yürütme süreçleri

Çözüm: Durum Bazlı Fan İzleme

Sensemore’un makine sağlığı platformu ile iş birliği yapan şirket, gerçek zamanlı olarak anahtar performans göstergelerini izleyen kapsamlı bir fan izleme sistemi uyguladı:

Rulman sağlığı izleme: Rulman aşınması ve yağlama sorunlarını erken tespit etme

Dengesizlik algılama: Fan kanadı kirlenmesi ve yapısal sorunları belirleme

Hizasızlık takibi: Mil ve kaplin durumlarını izleme

Toz birikim desenleri: Farklı alanlardaki kirlenme oranlarını analiz etme

Çalışma süresi bağlantısı: Kullanım süresiyle bakım ihtiyacını ilişkilendirme

Mevsimsel değişiklikler: Ortam koşullarındaki değişikliklerin fan performansına etkisini dikkate alma

Otomatik Planlama: Veriden Eyleme

Bu sistem yalnızca veri toplamakla kalmaz; verileri somut bakım planlarına dönüştürür:

• Üretim için kritiklik: Kritik fanlar öncelikli bakım alır

• Bozulma hızı: Hızla bozulan fanlar bakım programında yukarı taşınır

• Enerji etkisi: Yüksek enerji tüketen fanlar erkenden müdahale alır

• Bakım pencere uygunluğu: Planlanan üretim duruşlarıyla uyumlu takvim

• Minimum kesinti için optimize edilmiş sıralama

• Diğer planlı bakımlarla koordinasyon

Gerçek Sonuçlar: Ölçülebilir Etki

Operasyonel İyileştirmeler

• Beklenmedik fan arızalarında %90 azalma

• Toplam bakım iş gücünde %25 azalma

• Bakım planına uyumda %60 iyileşme

• Acil müdahale çağrılarında %35 azalma

Enerji Tasarrufu

• Fan enerji tüketiminde ortalama %18 azalma

• Yıllık 50.000 $ elektrik tasarrufu

• Elektrik sistemlerinde iyileştirilmiş güç faktörü

• Genel enerji verimliliği metriklerinde artış

Maliyet Avantajları

• Toplam fan bakım maliyetlerinde %30 azalma

• Ekipman ömrü ortalama 2–3 yıl uzadı

• Daha iyi planlama ile yedek parça stoklarında azalma

• Artan güvenilirlik sayesinde daha düşük sigorta primleri

Başarıyı Getiren Temel Faktörler

• Kritik fanlarda kapsamlı sensör kurulumları

• Mevcut bina yönetim sistemleriyle entegrasyon

• Gerçek zamanlı veri iletimi ve bulut tabanlı analiz

• Özel makine öğrenme modelleri ve uyarlanabilir eşik değerleri

• Bakım sonuçlarına göre algoritmaların sürekli iyileştirilmesi

• Bakım ekiplerinin veri odaklı yaklaşımlarla eğitilmesi

• Tüm paydaşlara fayda ve yatırım geri dönüşünün açık iletişimi

Uygulama İçin En İyi Uygulamalar

• Erken başarılar için kritik ekipmanla başlamak

• Otomasyon öncesinde performans temelleri oluşturmak

• Algoritma geliştirme ve doğrulama sürecine bakım ekiplerini dahil etmek

• Gelecekteki genişlemeye uygun ölçeklenebilirlik planlamak

Endüstriyel Fan Bakımının Geleceği

• Daha erken hata tespiti için yapay zeka destekli anomali algılama

• Hava durumu, üretim takvimi ve tedarik zinciri verilerini içeren kestirimci modeller

• Sistem genelinde optimizasyon için dijital ikiz entegrasyonu

Sonuç: Akıllı Bakımın Avantajı

Bu FMCG üreticisinin yaşadığı dönüşüm, IoT tabanlı izleme ile otomatik planlamanın gücünü gözler önüne seriyor. Takvime dayalı klasik bakım anlayışının ötesine geçerek tamamen durum bazlı bir yaklaşıma geçen kuruluşlar şu avantajları elde edebilir:

• Zamanlaması optimize edilmiş bakım sayesinde önemli maliyet düşüşleri

• Artan güvenilirlik ve daha uzun ekipman ömrü

• Gelişmiş enerji verimliliği ve sürdürülebilirlik

• Daha verimli iş gücü ve kaynak kullanımı

Ready to optimize your industrial fan maintenance? Contact Sensemore to learn how our condition monitoring solutions can transform your maintenance operations and deliver substantial cost savings.

Recommended Blog Posts

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

Temmuz 4, 2024

Kestirimci Bakım Uygulamasında Karşılaşılan Zorluklar

Kestirimci bakımın uygulanması çeşitli zorlukları ve hususları beraberinde getirir. Veri kalitesi ve kullanılabilirliği…