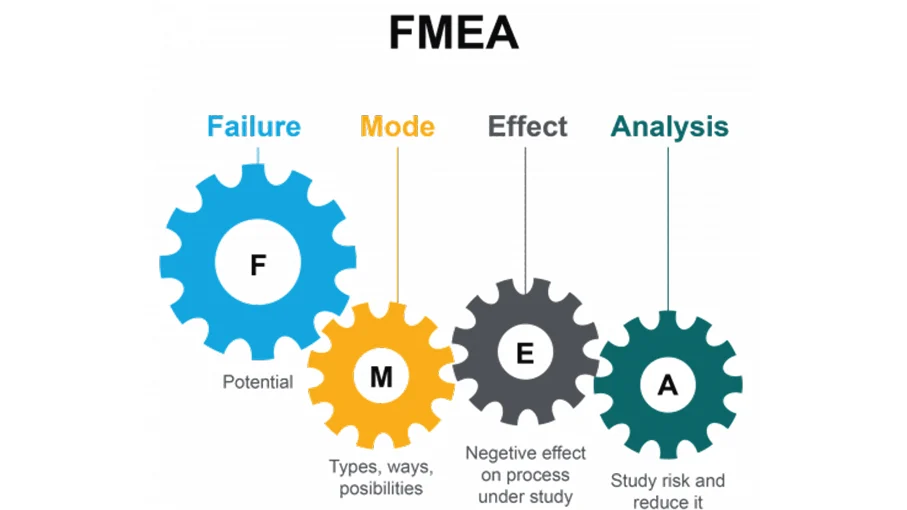

Hata Modları ve Etki Analizi (FMEA), makine güvenilirliğinde kullanılan sistemli bir metodolojidir. Potansiyel arızaları öngörmek ve yönetmek için kullanılır. Sistem içindeki olası hata modlarını kapsamlı bir şekilde belirler, değerlendirir ve önceliklendirir. FMEA, farklı bileşenler arasındaki karmaşık ilişkileri anlamak için yapılandırılmış bir çerçeve sunar. Sadece hata modlarını tanımlamakla kalmaz, aynı zamanda bunların genel sistem performansına etkilerini de değerlendirir.

FMEA’nın Kestirimci Bakımdaki Önemi

FMEA, kestirimci bakımda önemli bir rol oynar, ekipman arızalarını önceden tahmin etmeyi ve önlemeyi amaçlar. FMEA, bir makinedeki zayıf noktaları ve kırılganlıkları proaktif bir şekilde belirleyerek bakım ekiplerinin ciddiyet ve olasılığa dayalı olarak çabalarını önceliklendirmelerine olanak tanır. Bu entegrasyon, genel bakım etkinliğini artırır ve reaktif yaklaşımlardan dinamik ve duyarlı modellere geçiş sağlar. FMEA, güçlü kestirimci bakım planları oluşturmada bir köşe taşı olur; makine kullanım süresini artırarak, maliyetleri azaltarak ve operasyonel verimliliği artırarak katkıda bulunur.

FMEA’nın Temel Kavramları

Arıza Modlarının Belirlenmesi

FMEA’de, bir arıza modu, bir bileşenin, sistemin veya sürecin potansiyel olarak nasıl arızalanabileceğini veya amaçlanan işlevinden nasıl sapabileceğini belirten belirli bir yol anlamına gelir. Bu detaylı inceleme, fiziksel ve fonksiyonel yönleri içerir, bu da FMEA’nın potansiyel zayıflıklar konusunda kapsamlı bir anlayış sağlamasına olanak tanır. Arıza modlarının belirlenmesi, riskleri azaltmak ve sistem direncini artırmak için proaktif önlemleri mümkün kılar.

Makinalardaki Arıza Modu Örnekleri

Makinalardaki arıza modları, mekanik arızalardan yazılım hatalarına kadar farklı şekillerde karşımıza çıkabilir. Mekanik arıza modları aşınma, paslanma veya yapısal deformiteleri içerebilirken, elektronik arıza modları sensör arızalarını veya iletişim hatalarını içerebilir. Makinenin kritik bir işlevi yerine getirememesi durumu olan işletimsel arızalar ve tüm makineyi etkileyen sistemik arızalar da FMEA’nın kapsamındadır. Gerçek hayattan örnekler, organizasyonlara olası sorun yelpazesini öngörmeleri ve ele almaları konusunda yardımcı olarak daha dirençli bir iş ortamı oluşturur.

Arızanın Etkilerinin Analizi

Arızanın Etkilerinin Anlaşılması

Arıza modlarını belirlemenin ötesinde, FMEA, ilişkili sonuçların titiz bir analizini gerçekleştirir. Bu, bir arıza modunun makine veya sistem performansını, güvenliği ve işlevselliği nasıl etkileyebileceğini değerlendirmeyi içerir. Bu anlayış, organizasyonlara potansiyel sonuçların ciddiyetine dayalı olarak odaklanmayı ve hedeflenmiş hafifletme stratejilerinin geliştirilmesine rehberlik etmeyi sağlar.

Makine Performansı Üzerindeki Etki

Analiz, makine performansının üzerindeki etkiyi değerlendirmeye kadar uzanır, bir arıza modunun verimlilik, doğruluk veya çıkışı nasıl tehlikeye atabileceğini inceleyerek. Örneğin, kritik bir sensör arızası, genel makine hassasiyetini etkileyebilecek veri toplama hatalarına yol açabilir. FMEA, detaylı performans sonuçlarını anlama konusunda organizasyonlara içgörü sağlayarak direnci artırmak ve makine işlevselliğini optimal düzende tutmak için araçlar sunar.

Ciddiyet, Olay ve Tespit Değerlendirmesi

Ciddiyet, Olay ve Tespit Değerlendirmesi Açıklaması

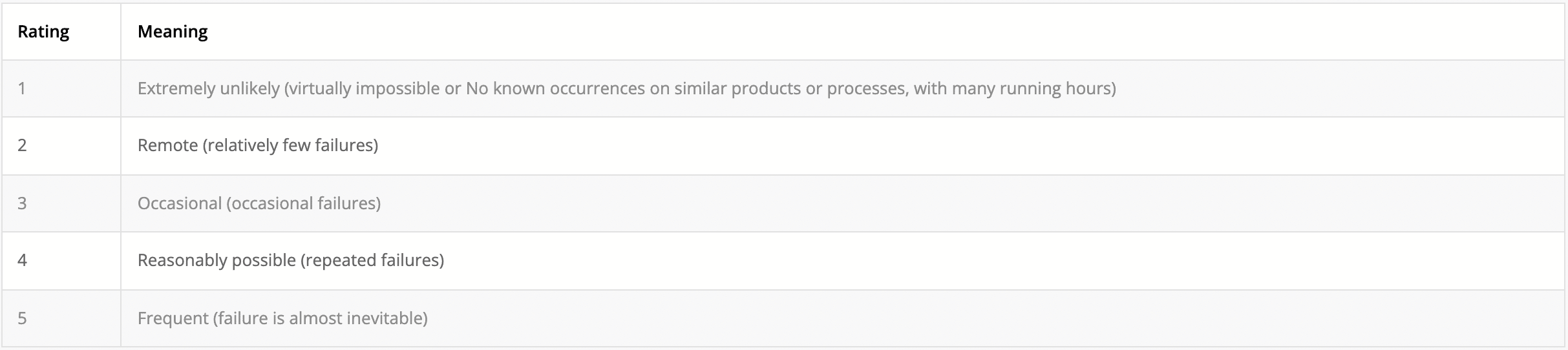

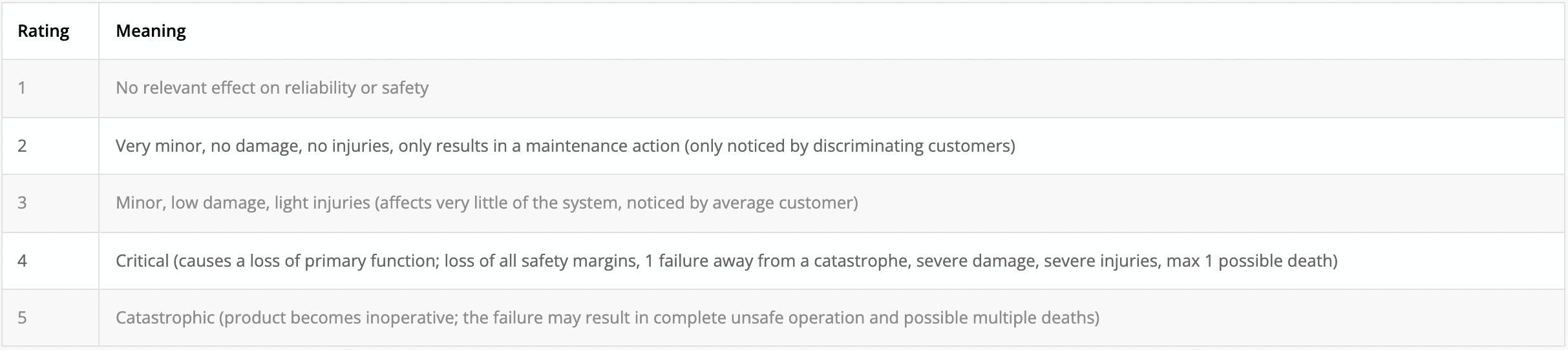

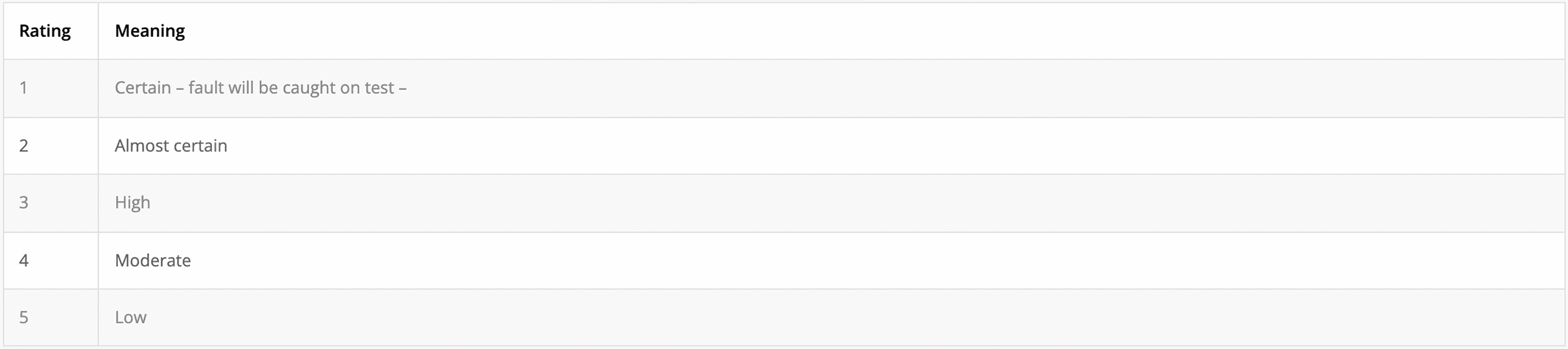

FMEA sürecinde, ciddiyet, olay ve tespit değerlendirmeleri genel risk değerlendirmesine katkıda bulunur. Ciddiyet, bir arızanın potansiyel etkisini yansıtarak, küçük rahatsızlıklardan felaket sonuçlara kadar uzanır. Olay, bir arıza modunun olasılığını, frekansını ve öngörülebilirliğini dikkate alır. Tespit, mevcut önlemlerin arızaları ne kadar etkili bir şekilde tespit edip hafifletebileceğini değerlendirir.

Değerlendirmelerin FMEA’daki Önemi

Arıza modlarını önceliklendirme ve ele alma konusunda kritik olan ciddiyet, olay ve tespit değerlendirmeleri, senaryoları karşılaştırmak için nicel bir temel sağlayarak etkili kaynak tahsisine olanak tanır. Sistematik değerlendirme kullanımı, risk analizi hassasiyetini artırır ve makine güvenilirliğini optimize etmek için strateji geliştirmede bilinçli karar verme sağlar. Bu değerlendirmeler, organizasyonları kritik iyileştirme alanlarına yönlendirir ve çabalarını riskleri en aza indirme ve makine performansını optimize etme genel hedefiyle uyumlu hale getirir.

FMEA Sürecinin Adımları

Adım 1: Sistem veya Bileşen Seçimi

Seçim Kriterleri

FMEA sürecinin ilk adımı, dikkatlice sistem veya bileşenin seçilmesini içerir. Seçim kriterleri, sistemin genel işlemler için kritikliği, güvenlik etkileri ve olası akışa yönelik etkileri düşünmelidir. Net kriterler belirlemek, makinenin genel güvenilirliği ve performansı açısından en yüksek öneme sahip alanlara odaklanmayı sağlar.

Analiz Kapsamı

Sistem veya bileşen seçimi sırasında analiz kapsamını belirlemek de aynı derecede önemlidir. Kapsam, gereksiz karmaşıklıklardan kaçınmak için sınırları tanımlar. Diğer sistemlerle ve dış faktörlerle olan arayüzlerin dikkate alınması, etkili ve verimli bir FMEA analizini kolaylaştıran iyi tanımlanmış bir kapsamı sağlar.

Adım 2: Arıza Modlarını Belirleme

Arıza Modlarını Belirleme Teknikleri

Arıza modlarını belirleme, FMEA için temel bir adımdır ve beyin fırtınası, tarihî veri analizi, uzman görüşmeleri ve yapılandırılmış diyagramlar gibi teknikleri içerir. Bu tekniklerin kombinasyonu, kapsamlı bir keşif sağlayarak analizin güvenilirliğini artırır.

Arıza Modu Belirleme Sürecinde İşbirliği

İşbirliği, mühendislik, operasyonlar ve bakımdan oluşan geniş bir ekibi içerir ve bu, potansiyel arıza modlarının daha geniş bir spektrumunu yakalamaya yardımcı olan belirleme sürecini zenginleştirir.

Adım 3: Etkileri Analiz Etme

Etkileri Analiz Etme Araçları

Arıza modlarını belirledikten sonra bir sonraki adım, etkilerini analiz etmeyi içerir. Neden-sonuç diyagramları, simülasyonlar ve modelleme yazılımları gibi araçlar, çok yönlü sonuçları değerlendirir ve makine performansı ile genel sistem işlevselliği üzerindeki potansiyel etkileri anlama konusunda yardımcı olur.

Etkilerin Belgelemesi

Her arıza modunun etkilerinin kapsamlı bir şekilde belgelenmesi, FMEA boyunca şeffaflığı ve izlenebilirliği sağlar. Detaylı kayıtlar, bilinçli karar verme ve ardışık aşamalarda hafifletme stratejilerinin geliştirilmesine yardımcı olur.

Adım 4: Ciddiyet

Puan Atama İçin Kılavuzlar Olay ve Tespit Puanları Atama

Her arıza moduyla ilişkilendirilen riski nicelendirmek için ciddiyet, olay ve tespit puanlarını atamak önemlidir. Net kılavuzlar belirlemek, tutarlılık ve tarafsızlık sağlar. Ciddiyet kriterleri, güvenlik etkileri, operasyonel etki ve çevresel sonuçları içerebilir.

Puan Atama Sürecinde Takım Katılımı

Geniş bir ekibin katılımı, kapsamlı ve doğru bir değerlendirme sağlar. Takım tartışmaları, puanları etkileyen faktörlerin paylaşılan bir anlayışını teşvik eder ve daha sağlam bir risk değerlendirmesine katkıda bulunur.

Adım 5: Risk Öncelik Numaralarının (RPN) Hesaplanması

Risk Öncelik Numarası (RPN), ciddiyet, olay ve tespit puanlarını çarparak genel riski nicelendirir. RPN, etki ve olasılığa dayalı olarak arıza modlarını önceliklendirir ve nicel bir ölçü sağlar.

RPN Değerlerinin Yorumlanması

RPN değerlerini yorumlamak, kabul edilebilir risk seviyeleri için eşikler belirlemeyi içerir. Daha yüksek RPN değerleri, daha büyük riski gösterir ve organizasyonları yüksek öncelikli arıza modları üzerinde etkili bir şekilde hafifletmeye odaklanmaya yönlendirir.

Adım 6: Eylemleri Önceliklendirme

Eylem Önceliklerini Belirleme

Hesaplanan RPN değerlerine dayanarak, organizasyonlar yüksek riskli arıza modları için eylemleri önceliklendirir. Eylem öncelikleri, olası sonuçları, olasılığı ve hafifletme önlemlerinin uygulanabilirliğini düşünür.

Eylem Planları Geliştirme

Son adım, belirli hafifletme önlemlerini, sorumlulukları, zaman çizelgelerini ve kaynak gereksinimlerini belirleyen ayrıntılı eylem planlarını geliştirmeyi içerir. FMEA’dan elde edilen uygulanabilir bilgiler, organizasyonlara önleyici ve düzeltici eylemleri hayata geçirme konusunda rehberlik eder, makine güvenilirliğini artırmaya ve potansiyel riskleri en aza indirmeye yönelik proaktif bir yaklaşımı teşvik eder.

Fig. 1 Probability Rating Criteria

Fig. 2 Severity Rating Criteria

Tespit Yöntemi

Olası bir arızanın tespiti için yeterlilik ve yöntem, FMEA’nın diğer önemli bir yönüdür. Bileşenler, arıza tespitinin kolaylığına göre değerlendirilir.

Fig. 3 Detection Method Rating Criteria

Sensemore’un Güvenilirlik Uygulamalarındaki Etkisi

Sensemore tarafından geliştirilen çözümler, kullanıcılarına makinelerinin sağlığını izleme, koşulları sürekli olarak denetleme, farklı işletme ve arıza modlarını tespit edip sınıflandırma, olası arızaları önceden tahmin etme ve daha yüksek bir arıza tespit yeteneği sağlama imkanı tanır.

FMEA uygulamaları için Sensemore çözümleri, sürekli olarak işletme durumu, arıza modları, arızaların kök nedenleri ve titreşim, sıcaklık, akım, gerilim vb. gibi birçok farklı veri türü hakkında veri toplama şansı sağlayarak büyük bir avantaj sunar. Sensemore ürünleri, farklı işletme ve arıza modlarını ayırt ederek FMEA’nın olasılık derecelendirme kısmı için daha kesin bir değerlendirme imkanı tanır. Ayrıca Sensemore ürünleri, kullanıcılarına sağladığı daha yüksek algı gücü sayesinde arıza tespitinin zorluğunu gösteren derecelendirmeyi azaltır.

Sensemore ürünleri aracılığıyla gerçekleştirilen kestirimci bakım ve durum izleme uygulamaları gibi proaktif güvenilirlik analizleri yapmak daha kolay ve daha doğrudur.

İlgili Bloglar

Ağustos 4, 2025

Akıllı Fan Bakımı: Reaktiften Proaktife Geçiş

Önde gelen bir hızlı tüketim ürünleri (FMCG) üreticisi, endüstriyel fan bakımını, reaktif ve takvime dayalı servis…

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…