Künstliche Intelligenzanwendungen werden häufig für die Fehlerdiagnose durch die Überwachung von Schwingungsdaten eingesetzt. Damit künstliche Intelligenzanwendungen die effizientesten Ergebnisse liefern können, müssen sie mit Daten trainiert werden, die durch regelmäßige Überwachung von Maschinen über lange Zeiträume gewonnen und von Experten bewertet wurden. Als Ergebnis dieses Trainings werden die Betriebsmerkmale der Maschinen erkannt, und die Diagnose potenzieller Fehler wird möglich. Allerdings müssen selbst während des Schulungsprozesses Maschinenfehler erfolgreich erkannt werden. In solchen Fällen, in denen noch nicht genügend Daten verfügbar sind oder es schwierig ist, Arbeitsmerkmale von Experten zu erhalten, kann eine Diagnosetechnik basierend auf der maschinellen Modus-Ähnlichkeit verwendet werden.

Rohdaten von den Sensoren können in sinnvolle Merkmale umgewandelt werden, und unter Verwendung dieser Merkmale können „Maschinenmodi“ gefunden werden, die den Betriebszyklus einer Maschine zusammenfassen. Maschinenmodi geben wichtige Änderungen an, die eine Maschine während ihrer Lebensdauer erfahren kann, wie Maschinenausfallzeiten, geringfügige Änderungen der Betriebsbedingungen und Fehlfunktionen. Die extrahierten Modi zeigen ähnliche Trends für ähnliche Maschinentypen, die in der Industrie verwendet werden. Daher kann das Betriebsverhalten einer Maschine, für die es unzureichende Informationen oder Messungen gibt, mithilfe der Modi einer anderen Maschine, deren Betriebsmerkmale gut bekannt sind, bestimmt werden. Ein Prozess, der unter normalen Bedingungen viel Zeit und Aufwand erfordern könnte, wird mit der Modus-Ähnlichkeitsanalyse einfach, schnell und verständlich.

Modus-Ähnlichkeitsanalyse

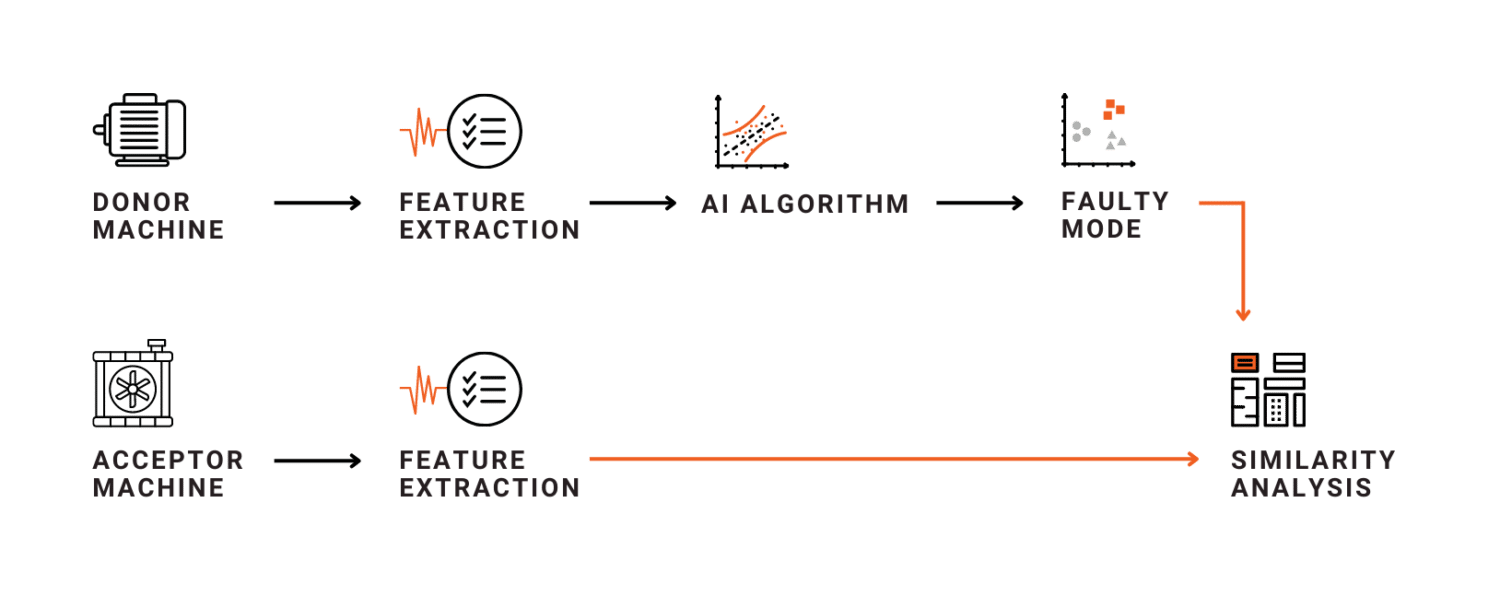

Für die Anwendung der Modus-Ähnlichkeit ist die Bestimmung einer „Spender“-Maschine der erste Schritt. Eine Spender-Maschine ist eine Maschine, die von unserem künstlichen Intelligenzalgorithmus gut erkannt wird und die dem System die Maschinenmodusinformationen liefert. Die Rohdaten der Spender-Maschine werden mit verschiedenen Techniken im Zeit- und Frequenzbereich analysiert und in ihre Merkmale zerlegt. Diese Merkmale werden vom maschinellen Lernalgorithmus bewertet, und ihre jeweiligen Signale werden in Maschinenmodi aufgeteilt. Die resultierenden Modi werden von Zuverlässigkeitsingenieuren, die Experten auf dem Gebiet sind, untersucht, um zu bestimmen, welchen Betriebsbedingungen oder Fehlerarten sie gehören. Gleichzeitig werden die Daten der „Empfänger“-Maschine verarbeitet, und ihre Merkmale werden extrahiert. Die Empfänger-Maschine ist die Maschine, deren Zustand bekannt sein soll und an die die Maschinenmodi übertragen werden sollen. Eine Empfänger-Maschine sollte einen ähnlichen Antriebsstrang wie die Spender-Maschine haben. Schließlich können die Fehlermodi der Empfänger-Maschine durch Analyse der Ähnlichkeit zwischen den defekten Modi der Spender-Maschine und den verfügbaren Messungen der Empfänger-Maschine bestimmt werden. In dieser Anwendung kann eine echte Maschine sowohl als Spender als auch als eine sofort verfügbare, umfassende Modusbibliothek verwendet werden

Abb. 1: Flussdiagramm der Modus-Ähnlichkeitsanalyse

Beispielanwendung

Wir können diese Technik mit einer Anwendung klarer demonstrieren. Zunächst betrachten wir eine Zentrifugalpumpe, die von einem 250 kW Elektromotor angetrieben wird, als die Spendermaschine, deren Betriebsmerkmale vollständig in unserer Modus-Bibliothek definiert sind. Als Empfänger-Maschine wird ein Ventilator in Betracht gezogen, der von einem Elektromotor mit einer Leistung von 200 kW angetrieben wird. Obwohl die Grundmerkmale dieser beiden Maschinen sehr unterschiedlich sind, wird es möglich sein, die Maschinenmodi zu übertragen, indem eine Korrelation zwischen ihnen hergestellt wird, wenn die Roh-Schwingungsdaten korrekt analysiert werden. Beide ausgewählten Maschinen haben variable Drehzahlen. Daher wurde die Resonanzsituation, die eine entscheidende Bedeutung für die Maschinengesundheit hat, als der zu bestimmende Fehler im Rahmen des Beispiels ausgewählt. Eine ähnliche Anwendung kann jedoch für viele andere Ursachen von Maschinenfehlern durchgeführt werden.

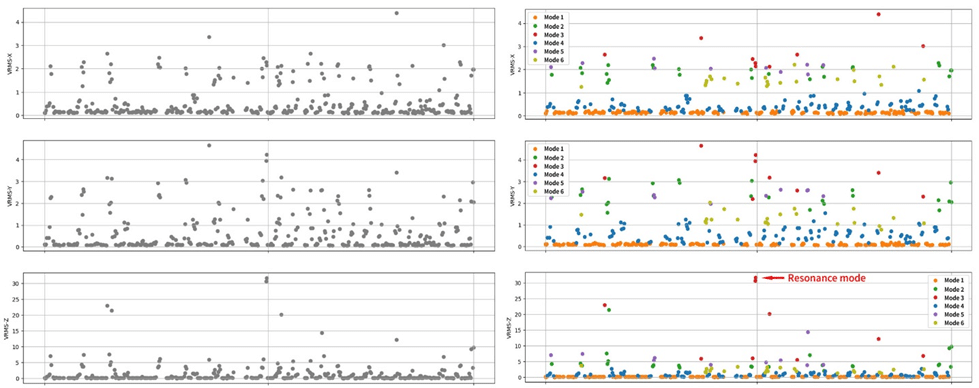

Die 3-Achsen-Schwingungsdaten sowie die messungsspezifischen U/min (Umdrehungen pro Minute) -Werte wurden von der Spendermaschine gesammelt. Sinnvolle Merkmale wurden aus den Rohdaten extrahiert und in den maschinellen Lernalgorithmus eingespeist. Der Algorithmus gibt die Messungen in Maschinenmodi unterteilt aus. Der Modus, der die Resonanzeigenschaft zeigt, und die in diesem Modus enthaltenen Messungen wurden markiert, um mit der Empfänger-Maschine verglichen zu werden.

Abb. 2: 3-Achsen-VRMS-Daten in Bezug auf den Messindex für die Spendermaschine, aufgeteilt in Maschinenmodi einschließlich des Resonanzmodus

Für die Empfänger-Maschine wurden die Messungen auf die gleiche Weise gesammelt und ihre Merkmale wurden extrahiert. Dann wurden als letzte Operation die Messungen des als Resonanzfehler markierten Modus in der Spendermaschine und alle Messungen der Empfänger-Maschine in den Ähnlichkeitsalgorithmus eingespeist. Der resultierende Ähnlichkeitswert für jede Messung gibt an, wie nah die Messung dem Resonanzmodus ist. Die Messungen mit dem höchsten Wert sollten dann vom Zuverlässigkeitsingenieursteam erneut überprüft werden, um den Fehlermodus vollständig zu bestätigen.

In dieser Anwendung hat die Messnummer 341 den höchsten Ähnlichkeitswert und wird bestätigt, die Resonanzeigenschaft für die Empfänger-Maschine zu zeigen.

Abschluss

Im Rahmen der vorausschauenden Instandhaltung können selbst wenn eine Maschine sich noch im Erkennungsprozess befindet, ihre Betriebs- und Fehlermodi durch Modus-Ähnlichkeitsvergleiche bestimmt werden. Auf diese Weise ist es möglich, eine Vorstellung vom aktuellen Zustand vieler Maschinen zu haben, ohne auf die anfänglichen Schulungs- und Schätzphasen warten zu müssen, und somit können schnellere Reaktionen im Notfall erfolgen.

References:

- Şerifoğlu, M. O., Gencer, F. B., Aktaş & A. Ö., Ulusoy, A. E. (2022). Makine Modu Benzerliğini Kullanarak Titreşim Tabanlı Rezonans Teşhisi. Uluslararası Katılımlı Bakım Teknolojileri Kongresi ve Sergisi 20-22 Ekim 2022 Denizli. ISBN: 978-605-01-1546-8

Weiterführende Literatur

Januar 24, 2023

Sensemore Wartungs Bot

KI-gestützte Bots können Geräteausfälle vorhersagen und Ausfallzeiten bei der industriellen Wartung verhindern.…

März 2, 2022

Erster Schritt zur KI-basierten vorausschauenden Wartung

Durch vorausschauende Wartung mithilfe von KI können Geräteausfälle verhindert werden, indem vorhergesagt wird, wann…