Es ist bekannt, dass unerwartete Maschinenstillstände in der Industrie und Störungen der Produktionsabläufe ein Vermögen kosten. Um diese Ausfallzeiten zu verhindern, wurden in der Branche spezielle Wartungsstrategien implementiert. Einige dieser Strategien konzentrieren sich auf die regelmäßige Wartung der Maschine zu bestimmten Zeiten. Eine solche Strategie verringert jedoch die Effizienz des Produktionsprozesses, da die Maschine selbst dann in die Wartung geht, wenn sie in einwandfreiem Zustand arbeitet oder keine mögliche Fehlfunktion vorliegt.

Die auf Zustandsüberwachung basierende vorausschauende Wartung, eine der Wartungsstrategien, die zur Maximierung der von der Maschine während des Produktionsprozesses zu erzielenden Effizienz entwickelt wurde, ist in letzter Zeit mit der zunehmenden Beliebtheit von Digitalisierungs- und Nachhaltigkeitsthemen in den Vordergrund gerückt. Durch die Zustandsüberwachung können Rückschlüsse auf den aktuellen Gesundheitszustand der Maschine gezogen werden, indem bestimmte Daten (Vibration, Strom, Spannung, Temperatur usw.) der Maschine erfasst und analysiert werden. Der Punkt, an dem die vorausschauende Wartung ins Spiel kommt, besteht darin, durch die Verfolgung und Analyse der gewonnenen Daten und der mit der Zustandsüberwachung im Laufe der Zeit erzielten Ergebnisse Informationen über die Störungen zu liefern, die in naher Zukunft an der Maschine auftreten können, und über deren Ursachen.

Zustandsüberwachung Techniken

Die erste Phase der Zustandsüberwachung sind grundlegende Inspektionen. Kleine Veränderungen wie ungewöhnliche Hitze oder Druck, seltsame Geräusche, übermäßige Vibration oder ein bestimmter Geruch sind typischerweise Anzeichen dafür, dass etwas nicht richtig funktioniert. Alle Techniken der Zustandsüberwachung werden in einer Vielzahl von Systemen eingesetzt, von den einfachsten Kontrollen bis hin zu modernsten Werkzeugen. Es gibt verschiedene Techniken zur Zustandsüberwachung, und jede ist auf eine bestimmte Maschinenkomponente zugeschnitten. Bei der Überprüfung des Zustands verschiedener Punkte der Maschinen ist es wichtig, die richtigen Zustandsüberwachung Techniken entsprechend dem anzuwendenden Punkt auszuwählen und anzuwenden, da unterschiedliche Formen von Fehlern durch unterschiedliche Zustandsüberwachung Techniken erkannt werden können.

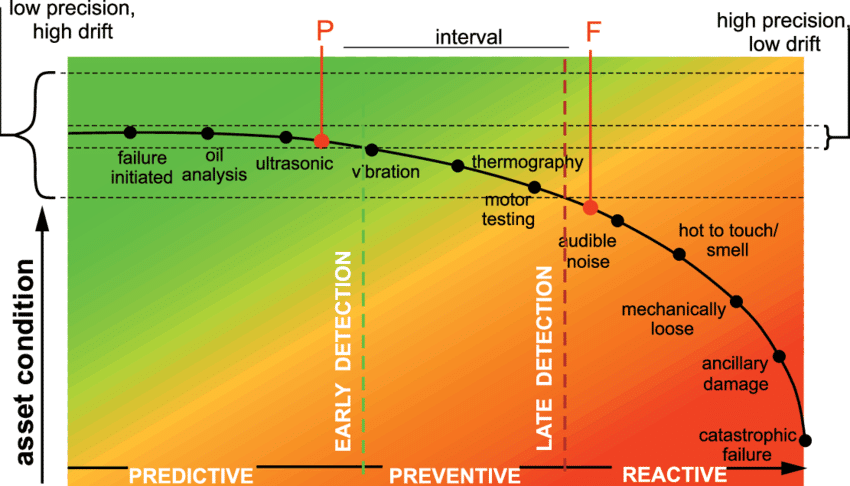

Neben der elektrischen Signaturanalyse gibt es Zustandsüberwachung Technologien wie Ölanalyse, Ultraschallanalyse, Infrarot-Thermografie und Schallemissionsanalyse. Jeder von ihnen verfügt über eine unterschiedliche Fähigkeit, Störungen zu erkennen, die vor einiger Zeit in der Maschine aufgetreten sein könnten. Beispielsweise können Ölanalyse- und Ultraschall Techniken mögliche Fehlfunktionen früher vorhersagen als Vibrations- und elektronische Signatur Analysemethoden, selbst wenn die Maschine in gutem Zustand ist und keine sichtbaren Anzeichen einer Fehlfunktion aufweist.

Abb. 1 Potenzieller Fehler – Funktionelle Fehlerkurve

Mit fortschreitendem Fehler in der Maschine wird die Behebung des Fehlers teurer und erfordert mehr Zeit. Dies bedeutet mehr unerwartete Ausfallzeiten. Andererseits sollte die anzuwendende Zustandsüberwachung Methode eine wirtschaftliche Lösung sein. Da die für die Zustandsüberwachung mit den genannten Öl- und Ultraschall Analysemethoden erforderlichen Messgeräte und Anwendungen kostspielig sind, ist ihr Einsatz möglicherweise nicht überall möglich. Darüber hinaus ist jede Methode darauf spezialisiert, bestimmte Fehlerarten zu finden. Daher haben Schwingungsanalyse- und elektronische Signatur Analysemethoden, die einen breiteren Anwendungsbereich und eine breitere Anwendung haben, einen größeren Platz in prädiktiven Wartungsaufwendungen gefunden.

Die Aspekte der elektrischen Signaturanalyse, die sich von den anderen Methoden unterscheiden

41 Prozent der Ausfälle von Asynchronmotoren werden durch die Lager verursacht, 37 Prozent durch die Statoren und 10 Prozent durch die Rotoren. Obwohl sich Lagerausfälle mit der Schwingungsanalyse deutlicher erkennen lassen, können sie auch mit der Analyse der elektrischen Signatur erkannt werden. Andererseits ermöglicht die elektrische Signaturanalyse bei Asynchronmotoren, insbesondere bei Stator- und Rotor Fehlern, eine sehr eindeutige Erkennung und ist im Vergleich zu anderen Methoden eine sehr leistungsfähige und wirtschaftliche Lösung.

Mechanische Fehlausrichtung oder Unwucht sowie Luftspalt Fehlausrichtung können sowohl durch die Analyse der elektrischen Signatur als auch durch die Vibrationsanalyse erkannt werden. Ausfälle aufgrund von Motorversorgungs- und Isolationsproblemen können durch die Analyse der elektrischen Signatur erkannt werden. Die Analyse der elektrischen Signatur ist bei der Erkennung gebrochener Rotorstäbe und Statorprobleme viel leistungsfähiger als andere Erkennungsmethoden.

Da jede Zustandsüberwachungsmethode den Gesundheitszustand verschiedener Teile der Maschine analysieren und mögliche Fehler, die in diesen Teilen auftreten können, mit ihren Grundursachen erkennen kann, ermöglicht die zunehmende Anwendung dieser Methoden die Erkennung von Fehlern in einem größeren Bereich. Da die Analyse elektrischer Signaturen einfach zu implementieren ist, kann sie problemlos anstelle oder neben anderen Zustandsüberwachungsmethoden bevorzugt werden.

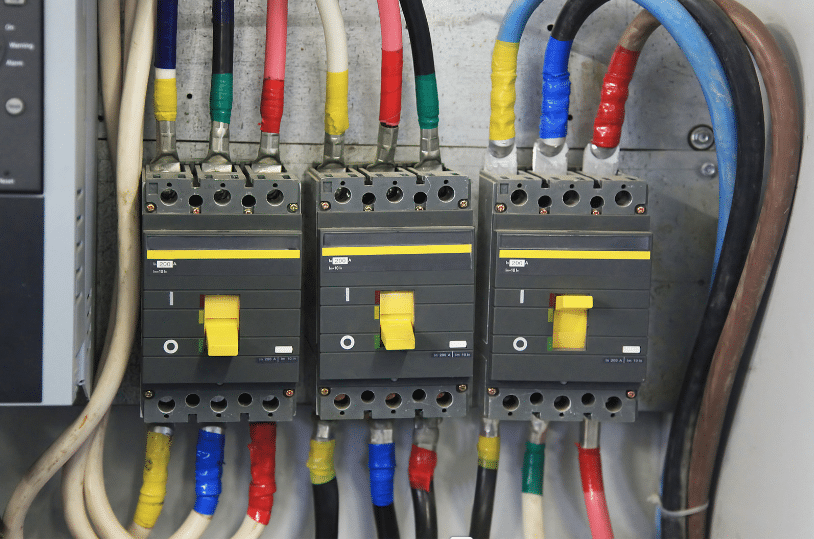

Abb. 2 Motor Control Center (MCC)

Im Gegensatz zu anderen Zustandsüberwachungsmethoden ist die Analyse elektrischer Signaturen zur Datenerfassung nicht von den Betriebsbedingungen der Maschine abhängig. Denn die Sensoren zur Erfassung der Daten sind nicht direkt an der Maschine angebracht, sondern in den Zellen, die als Motor Control Center (MCC) oder Schalttafel bezeichnet werden und in denen die elektrischen Anschlüsse der Maschine hergestellt werden. Hierbei werden die Strom- und Spannungswerte des Motors gemessen, indem Strom- und Spannungssensoren an den den Motor versorgenden Kabeln angebracht werden. Da die Umgebungsbedingungen im Motor Kontrollzentrum grundsätzlich gleich sind, können kontinuierlich Messungen durchgeführt und die Daten unterbrechungsfrei analysiert werden.

Da es sich bei Strom- und Spannungsdaten um sehr klare Informationen handelt, können diese Daten durch die Anwendung wirtschaftlicher Lösungen mit einfachen Messmethoden leicht genau ermittelt werden. Im Vergleich zu anderen Zustandsüberwachungsmethoden ist es auch einfacher, Daten zu interpretieren. Durch die Analyse der Daten im Frequenzraum kann das Vorhandensein des Fehlers durch die Bildung von Seitenbandkomponenten mit gleichen Frequenzintervallen erkannt werden, die um eine Grundfrequenz (Motorantrieb Frequenz) herum gebildet werden. Auch die Harmonischen der Seitenbänder können beobachtet werden. Der Hauptunterschied zwischen der elektrischen Signaturanalyse und der Vibrationsanalyse besteht darin, dass bei der Vibrationsanalyse harmonische Frequenzkomponenten in Vielfachen der Grundfrequenz beobachtet werden, während bei der elektrischen Signaturanalyse Seitenband- und manchmal auch Seitenband Harmonische beobachtet werden.

Einbeziehung der Analyse elektrischer Signaturen in Zustandsüberwachung Strategien

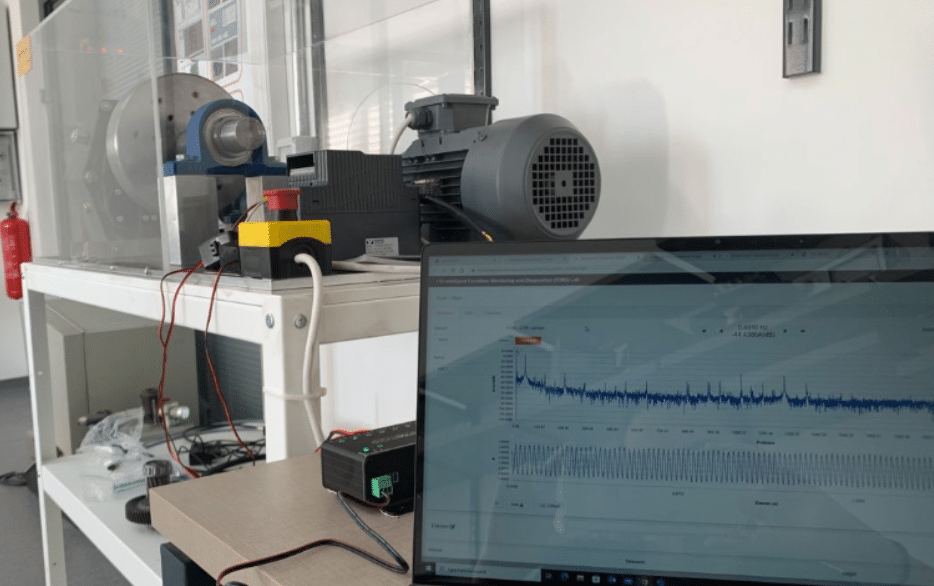

Neben der Erfassung und Analyse von Vibrationsdaten mit den Vibrations- und Temperatursensoren Infinity und Wired erfasst und analysiert Sensemore auch elektrische Daten mit Strom-/Spannungssensoren und dem IoT-Datenerfassungsgerät Duck. Es gibt 8 verschiedene Kanäle für Duck, um Daten von verschiedenen Sensoren gleichzeitig zu sammeln und in die Cloud zu übertragen, und über 6 dieser Kanäle können 3-Phasen-Strom- und 3-Phasen-Spannungs Informationen in Motoren gleichzeitig erfasst werden. Auf diese Weise können Methoden wie die Motorstrom Signaturanalyse (MCSA), die Spannung Signaturanalyse (VSA) und die Momentanleistungssignaturanalyse (IPSA) angewendet werden, die zu den in der elektrischen Signaturanalyse enthaltenen Techniken gehören.

Strom- und Spannungs Daten werden über Sensoren von den den Motor versorgenden Phasenkabeln erfasst und an Duck übermittelt. Duck überträgt diese Daten drahtlos in die Cloud. Über die Cloud-Anwendung können Daten eingesehen und analysiert werden. Mögliche Fehlfunktionen der Maschine werden den Benutzern im Voraus mitgeteilt und es wird sichergestellt, dass die Benutzer Maßnahmen ergreifen können, bevor es zu unerwarteten Stopps kommt.

Abb. 3 Anwendung der elektrischen Signaturanalyse

References:

- World Economic Forum, Analysis: Global CO2 emissions from fossil fuels hits record high in 2022.

United States Environmental Protection Agency, Sources of Greenhouse Gas Emissions

Weiterführende Literatur

Dezember 28, 2022

KI-gestützte Fehlerdiagnose mit Modusähnlichkeitsanalyse

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

August 6, 2021

Hüllkurvenanalyse

Bearings are critical elements in rotating machines, they support radial and axial loads, and reduce friction. Real…

Mai 6, 2021

Was ist Cepstral-Analyse?

Die Cepstral-Analyse, ein Werkzeug zur Erkennung von Periodizität im Frequenzspektrum, kann bei der Erkennung von…

Oktober 9, 2020

Wie erfolgt die Fehlererkennung?

Vibrationsmessungen und -analysen unter Verwendung mehrerer Parameter können sich entwickelnde Probleme in Maschinen…

September 21, 2020

Parameterauswahl in der Vibrationsmessung

Vibrationsmessungen werden verwendet, um die Reaktion von Maschinen auf Kräfte zu bestimmen und potenzielle Probleme zu…

September 4, 2020

Was ist Schwingungsanalyse?

Um die Schwingungsanalyse zu verstehen, ist es wichtig, zunächst das Konzept der Schwingung selbst zu verstehen.…

Sensemore Energiemonitoring-Lösung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur Energiemonitoring-Lösung.