Maschinendaten sind die Menge physikalischer Größen und Attribute, die die Maschine besitzt oder erzeugt. Diese Daten werden von verschiedenen Sensor-, Software- und Maschinenherstellern bereitgestellt. In letzter Zeit haben Maschinendaten zunehmend an Aufmerksamkeit gewonnen, da der Einsatz von IoT- und Big-Data-Management-Technologien zugenommen hat. Maschinendaten, manchmal auch maschinengenerierte Daten genannt; sind digitale Informationen, die automatisch durch die Aktivitäten und Vorgänge vernetzter Geräte, einschließlich Computer, eingebetteter Systeme und angeschlossener Sensoren, generiert werden. In einem breiteren Kontext können Maschinendaten auch Informationen enthalten, die von Lieferanten, Endbenutzeranwendungen, Herstellern usw. generiert werden.

Grundsätzlich können wir Datentypen in zwei Teile unterteilen:

- Quantitative Daten

- Qualitative Daten

Quantitative Daten

Quantitative Daten sind Zahlen oder Datenwerte in zählbarer Form, wobei jeder Datensatz einen eindeutigen numerischen Wert hat. Bei diesen Daten handelt es sich um alle messbaren Informationen, die Forscher nutzen können, um auf der Grundlage dieser mathematischen Ableitungen für mathematische Berechnungen und statistische Analysen reale Entscheidungen zu treffen. Quantitative Daten machen die Messung verschiedener Parameter aufgrund der einfachen mathematischen Ableitungen, die sie ermöglichen, kontrollierbar.

Bei Predictive-Maintenance-Anwendungen erfolgen Auswertungen und Planungen üblicherweise auf Basis der von den Sensoren gewonnenen quantitativen Daten. Die von diesen Sensoren gesammelten Daten können auch in sich selbst variieren. Die Sensoren wandeln das analoge Signal in verarbeitbare digitale Daten um. Bei der Umsetzung dieser Umwandlung unterliegen sie je nach den zu erfassenden Daten verschiedenen Regeln. Handelt es sich bei den zu erfassenden Daten nur um zeitbasierte Daten wie Position, Druck oder Durchfluss, erfolgt in der Regel eine Gesamtwert Messung. Wenn die zu sammelnden Daten auch zur Untersuchung frequenzabhängiger Änderungen verwendet werden sollen, sollten sie mindestens mit dem Zweifachen der maximal zu überwachenden Frequenz abgetastet werden.

Vibrationen, eine der wichtigsten Daten zur Zustandsanalyse rotierender Maschinen, können auf zwei verschiedene Arten erfasst werden. Bei den in SPS-SCADA-Systemen verwendeten Vibrationssensoren handelt es sich im Allgemeinen um Gesamtwert-Vibrationssensoren. Diese Sensoren nutzen bestimmte Merkmale wie RMS, Crest, Kurtosis, die sie aus dem mit festen Abtastfrequenzen zu einem bestimmten Zeitpunkt erfassten Schwingungssignal extrahieren. Bei diesen Merkmalen handelt es sich tatsächlich um weitere Daten, die aus den Messdaten extrahiert werden. Andererseits können die abgetasteten Signale an bestimmten Schnittstellen in Zeitwellenform analysiert und die verarbeiteten Signale in verschiedenen Räumen wie Spektrum und Cepstrum verarbeitet werden.

Aus den gesammelten Signaldaten können verschiedene statistische Daten gewonnen werden, aber auch Daten, die auch „Daten über Daten“ genannt werden und aus zwei verschiedenen Daten berechnet werden. Bei diesen Daten kann es sich um die Extraktion von Leistungsdaten aus Strom- und Spannungswerten handeln, ebenso um die Phasendifferenz aus zwei verschiedenen Schwingungsdaten oder um die Steifigkeits-/Dämpfungs Eigenschaften der Struktur aus Kraft- und Schwingungsdaten. Gleichzeitig können Kohärenz-, Korrelations- und Kovarianzdaten, die statistische Vergleichsergebnisse zweier verschiedener Daten umfassen, auch unter quantitativen Daten untersucht werden.

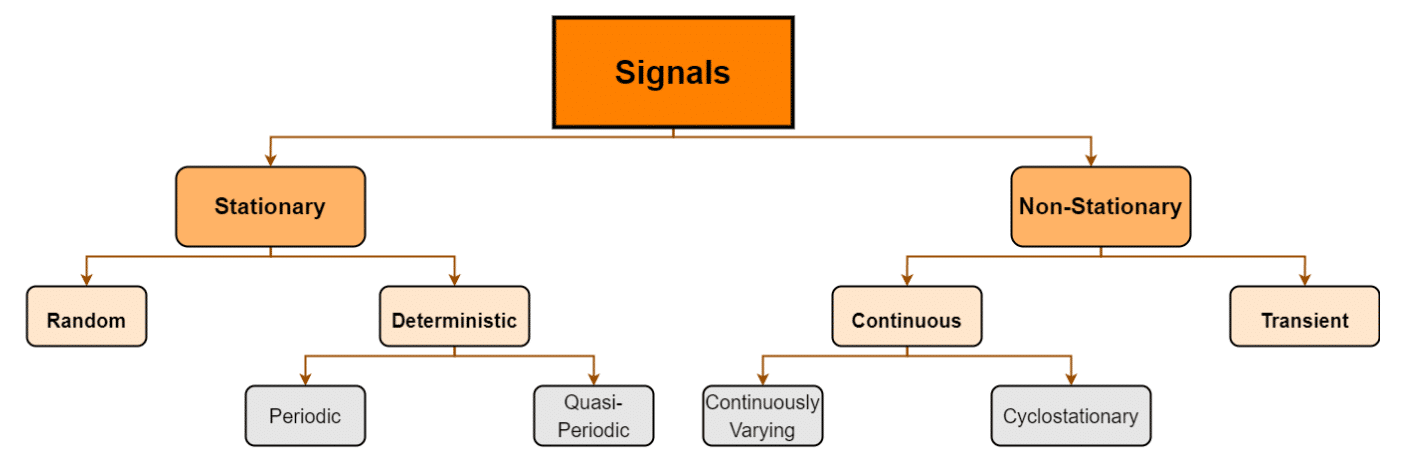

Die gesammelten Signaldaten sind auch in sich selbst in verschiedene Gruppen unterteilt. Die meisten Maschinenkomponenten erzeugen bestimmte Vibrationssignale, die ihre Trennung von anderen kennzeichnen und den fehlerhaften Zustand vom gesunden Zustand unterscheiden. Unterscheidungsmerkmale können unterschiedliche Wiederholungsfrequenzen sein. Zum Beispiel; Es kann eine Zahnrad Netzwerkfrequenz geben, die ein bestimmtes Zahnradpaar charakterisiert, und unterschiedliche Seitenbandlücken, die die Modulationseffekte zweier ineinander greifender Zahnräder auf ihre gemeinsamen Netzwerkfrequenzen charakterisieren. Für die vorausschauende Wartung erfasste Vibrationssignale können auf verschiedene Arten kategorisiert werden. Die Art des erhaltenen Signals beeinflusst auch die anzuwendende Signalverarbeitung Technik. Wir können Vibrationssignale wie im Bild unten kategorisieren.

Abb. 1 Signalkategorisierung

Die grundlegendste Unterscheidung bei Signalen ist stationär und instationär. Stationarität bedeutet, dass statistische Eigenschaften zeitinvariant sind. Deterministische Signale bedeuten grundsätzlich, dass sie vollständig aus diskreten Frequenzen sich selbst bildender Sinuskurven bestehen. Wenn man die Frequenz, Amplitude und Anfangsphase (dh zum Zeitpunkt Null) dieser Komponenten kennt, kann der Wert des Signals jederzeit in der Zukunft oder in der Vergangenheit geschätzt werden; daher ist es „deterministisch“. Zufallssignale sind etwas komplexer, da ihre Werte nicht zu jedem Zeitpunkt vorhergesagt werden können, aber bei stationären Zufallssignalen ändern sich ihre statistischen Eigenschaften im Laufe der Zeit nicht. „Instationär“ bedeutet alles, was die stationären Bedingungen nicht erfüllt und kann in zwei Hauptklassen eingeteilt werden: „sich kontinuierlich ändernd“ und „vorübergehend“. Es gibt keine feste Regel zur Unterscheidung dieser beiden Typen, aber im Allgemeinen kann man sagen, dass transiente Signale nur für einen begrenzten Zeitraum existieren und typischerweise nur während dieser Zeit als vorhanden analysiert werden. Um dies zu erklären; zum Beispiel eine abnehmende exp. Die Anfangsfunktion nimmt theoretisch bis ins Unendliche ab, praktisch gesehen hat sie jedoch nur für eine endliche Zeit einen messbaren Wert.

Per Definition hat ein stationäres Zufallssignal eine konstante Leistung und damit unendliche Energie. Zylo Stationäre Signale haben per Definition eine Leistung, die im Laufe der Zeit periodisch variiert, und daher ist ihre Gesamtenergie unendlich. Andere instationäre Signale, wie beispielsweise Vibrationssignale, die während des Betriebs oder der Verzögerung einer Maschine gemessen werden, haben ebenfalls eine endliche Länge, werden jedoch typischerweise eher als sich ständig ändernde instationäre Signale und nicht als vorübergehende Ereignisse betrachtet. Kontinuierlich wechselnde instationäre Signale werden üblicherweise mit Zeit-/Frequenzanalyse Techniken analysiert.

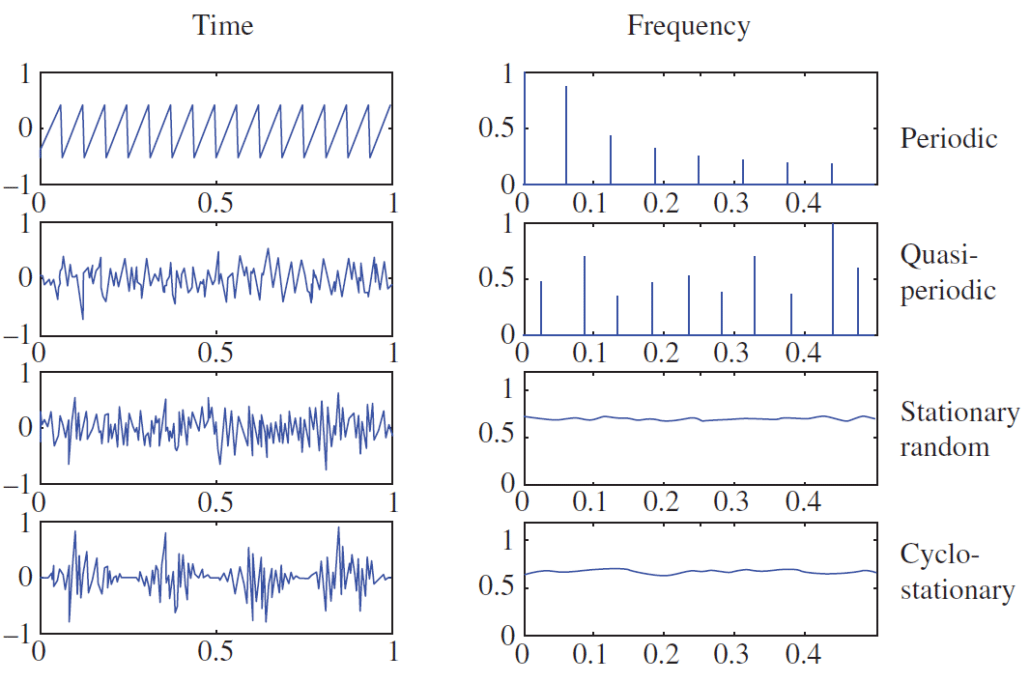

Abb. 2 Beispielsignaltypen

Gemäß Abbildung 2 sind die ersten beiden Signale (periodisch und halbperiodisch) deterministisch und bestehen aus völlig getrennten Sinus Komponenten. Für das periodische (Sägezahn-)Signal liegen diese Komponenten in ganzzahligen Vielfachen/Harmonischen der periodischen Grundfrequenz vor. Bei einem halb periodischen Signal sind die einzelnen Frequenzen nicht alle Vielfache einer harmonischen Reihe. Das bedeutet, dass bei halb periodischen Signalen das Frequenzverhältnis zwischen mindestens zwei Komponenten eine irrationale Zahl sein muss. Ein typisches Beispiel sind Vibrationssignale eines Gasturbinentriebwerks mit mehreren unabhängigen Wellen. Normalerweise erzeugt jede Welle harmonische Familien, das Gesamtsignal ist jedoch halb periodisch. Das dritte Signal (stationäres Zufallssignal) sieht im Zeitbereich nicht sehr anders aus als das quasiperiodische Signal, aber sein Spektrum ist völlig anders, es gibt keine diskreten Frequenzen und seine spektrale Leistung ist konstant mit der Frequenz verteilt. Das gezeigte Beispiel ist „weißes Rauschen“, das im betrachteten Frequenzbereich ein einheitliches Spektrum aufweist.

Das zyklostationäre Signal ist ein amplitudenmoduliertes weißes Rauschen. Signale, bei denen die Amplitudenmodulation eines Signals (mit einer einzelnen Frequenz) zu Seitenband Paaren im Spektrum führt, die um jede Frequenzkomponente herum angeordnet sind und um einen Betrag moduliert werden, der der Modulationsfrequenz entspricht.

Ein typisches zyklisch instationäres Signal ist in Abbildung 2 nicht dargestellt, kann aber dem dortigen zyklo stationären Signal ähneln, außer dass beispielsweise die Periode des modulierenden Signals nicht konstant ist, sondern sich deterministisch mit der Zeit ändert.

Qualitative Daten

Eine weitere wichtige Kategorie von Maschinendaten sind qualitative (Meta-)Daten. Metadaten sind Daten, die einem Ereignis hinzugefügt werden, um die Bedingungen zu beschreiben, unter denen das Ereignis aufgetreten ist. Jedes Mal, wenn Sie beispielsweise ein Foto mit der Kamera Ihres Telefons aufnehmen, werden automatisch Metadaten zum Foto generiert, darunter das Aufnahmedatum des Fotos, die Blende des Kameraobjektivs, die Belichtungszeit, der GPS-Standort und mehr. Ebenso werden bei der vorausschauenden Wartung neben Informationen wie dem erfassten Lagermodell, der Anbindung des Sockels an den Boden, den das System charakterisierenden Informationen, wie z. B. dem Kupplungstyp, auch Vibrationen, Temperatur, Geschwindigkeit usw. analysiert Korrelation mit quantitativen Daten zur Fehlersuche Diagnose und Wartungsplanung.

Bei maschinen generierten Daten handelt es sich um rohe und sachliche Daten, die häufig eine einfache Aufzeichnung des Werts eines Ereignisses oder eines bestimmten Parameters zu einem bestimmten Zeitpunkt liefern. Maschinen Gesundheitssoftware, Predictive-Maintenance-Plattformen, werden verwendet, um Daten zu einem anderen Zeitpunkt zu überwachen und sie mit zusätzlichen maschinen generierten Daten und Daten aus anderen Quellen zu korrelieren. Das Hinzufügen von Kontext zu Daten beantwortet Fragen wie:

“Woher kommen diese Daten?”

“Was stellen diese Daten dar?”

“Wann wurden diese Daten erhoben?”

Durch die Beantwortung dieser Fragen werden Daten kontextualisiert und in Wissen umgewandelt.

Auf der Wissensebene beginnen wir, die Beziehungen zu analysieren, zu verstehen und Erkenntnisse darüber zu entwickeln, die in den Daten bestehen und was sie uns über den Gesamtzustand des Systems verraten. Unabhängig davon, ob wir Daten aus einer Service- oder Sicherheit Perspektive betrachten, besteht das Ziel darin, die Daten zu nutzen, um eine konkrete Feststellung oder Vorhersage über etwas zu treffen.

Machine Data Analytics-Tools folgen der grundlegenden DIKW-Pyramide für die Verarbeitung von Maschinendaten. Zunächst werden Daten aus verschiedenen Quellen im Netzwerk gesammelt. Als nächstes nutzt eine KI-Anwendung Algorithmen, um Daten zu sichten, Trends zu erkennen und Veränderungen zu überwachen. Anschließend werden die Informationen umfassend analysiert und systemweit korreliert, um neue Erkenntnisse und Erkenntnisse zu generieren. Wenn schließlich Erkenntnisse an Benutzer gemeldet werden, kann jemand auf der Grundlage der Erkenntnisse Maßnahmen ergreifen, um den Zustand des Systems zu verbessern.

References:

- Randall, R. B. (2022). Vibration-based condition monitoring: Industrial, automotive and Aerospace Applications. Wiley.

Weiterführende Literatur

Dezember 28, 2022

KI-gestützte Fehlerdiagnose mit Modusähnlichkeitsanalyse

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…

August 6, 2021

Hüllkurvenanalyse

Bearings are critical elements in rotating machines, they support radial and axial loads, and reduce friction. Real…

Mai 6, 2021

Was ist Cepstral-Analyse?

Die Cepstral-Analyse, ein Werkzeug zur Erkennung von Periodizität im Frequenzspektrum, kann bei der Erkennung von…

Oktober 9, 2020

Wie erfolgt die Fehlererkennung?

Vibrationsmessungen und -analysen unter Verwendung mehrerer Parameter können sich entwickelnde Probleme in Maschinen…

September 21, 2020

Parameterauswahl in der Vibrationsmessung

Vibrationsmessungen werden verwendet, um die Reaktion von Maschinen auf Kräfte zu bestimmen und potenzielle Probleme zu…

September 4, 2020

Was ist Schwingungsanalyse?

Um die Schwingungsanalyse zu verstehen, ist es wichtig, zunächst das Konzept der Schwingung selbst zu verstehen.…