Die Cepstral-Analyse hat ihre Wurzeln in der Sprachverarbeitung und Telekommunikation und entstand Mitte des 20. Jahrhunderts, um Herausforderungen bei der Analyse komplexer Signale, insbesondere menschlicher Sprache, zu bewältigen. Ursprünglich für die Spracherkennung eingesetzt, fand es später vielfältige Anwendungen in der Audiosignalverarbeitung, der biomedizinischen Signalanalyse und der Diagnose von Industriemaschinen. Diese Vielseitigkeit beruht auf seiner Fähigkeit, verborgene Muster in Signalen aufzudecken, indem es sie in den Cepstralbereich umwandelt.

Grundlegende Konzepte der Cepstral-Analyse

Fourier-Transformation und Leistungsspektrum:

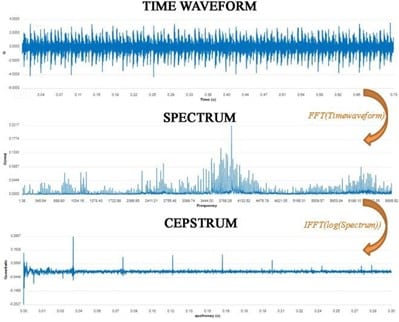

- Die Fourier-Transformation zerlegt ein Signal in seine Frequenzen.

- Das Leistungsspektrum, abgeleitet aus der Fourier-Transformation, hebt die Verteilung der Signalstärke über die Frequenzen hervor.

Logarithmus des Leistungsspektrums:

- Die Anwendung des Logarithmus komprimiert den dynamischen Bereich des Spektrums und erleichtert die Analyse, indem die Sichtbarkeit von Komponenten mit geringerer Intensität verbessert wird.

Inverse Fourier-Transformation und Cepstrum:

- Die Anwendung der inversen Fourier-Transformation auf das logarithmierte Leistungsspektrum ergibt das Cepstrum.

- Das Cepstrum erfasst Variationen in den spektralen Komponenten, was für Aufgaben wie die Fehlererkennung in industriellen Maschinen entscheidend ist.

Das Verständnis dieser Konzepte ist entscheidend, um die Prinzipien der Cepstral-Analyse zu erfassen und fortgeschrittene Anwendungen in wissenschaftlichen und industriellen Bereichen zu ermöglichen.

Cepstral-Analysetechniken

Homomorphe Cepstralanalyse (HCA)

Verbesserte Merkmalsextraktion mit homomorpher Filterung:

HCA erweitert die traditionelle Cepstralanalyse durch die Integration homomorpher Filterung. Diese Technik trennt hoch- und niederfrequente Komponenten und verbessert so die Analyse komplexer Signale. HCA ist besonders effektiv bei nichtlinearen Signalen mit unterschiedlichen Spektralformen und daher wertvoll für die vielfältige und dynamische Maschinendiagnose.

Anwendungen der Maschinendiagnose:

HCA zeichnet sich durch die Diagnose von Industriemaschinen aus und nutzt homomorphe Filter zur Fehlererkennung, Zustandsüberwachung und vorausschauenden Wartung. Aufgrund seiner Wirksamkeit bei der Verarbeitung instationärer Signale ist es von entscheidender Bedeutung für die Identifizierung von Fehlersignaturen, die herkömmliche Methoden möglicherweise übersehen.

Quefrency-Analyse

Erforschung versteckter Muster in der Quefrency-Domäne:

Die Quefrency-Analyse untersucht Cepstralkoeffizienten im Quefrency-Bereich und bietet Einblicke in verborgene zeitliche Muster. Dieser Ansatz ist vorteilhaft, um Modulationsmuster und Periodizitäten in der Signalstruktur aufzudecken.

Bedeutung in der instationären Signalanalyse:

Die Quefrency-Analyse ist für die Analyse instationärer Signale und die Erfassung zeitlicher Schwankungen im Gerätezustand von entscheidender Bedeutung. In der Maschinendiagnose, wo dynamische Veränderungen häufig vorkommen, wird die Frequenzanalyse zu einem wertvollen Werkzeug zur Erkennung von Anomalien, die im Frequenzbereich allein nicht leicht erkennbar sind.

Die Erforschung der homomorphen Cepstral-Analyse und der Quefrency-Analyse demonstriert fortgeschrittene Cepstral-Techniken, die spezifische Herausforderungen in der Signalverarbeitung angehen. Diese Ansätze verbessern die Anpassungsfähigkeit der Cepstral-Analyse an die komplexe und dynamische Natur von Signalen, die bei der Diagnose von Industriemaschinen auftreten.

Signalvorverarbeitung für Industriemaschinen

Datenerfassung

Sensortypen und -strategien:

Die Datenerfassung ist für die Diagnose von Industriemaschinen von entscheidender Bedeutung. Sensoren wie Beschleunigungsmesser, Mikrofone und Stromsensoren erfassen bestimmte Maschinenaspekte. Die Auswahl hängt von den Maschineneigenschaften und den Analyseanforderungen ab. Zu den Strategien gehört die Festlegung von Abtastfrequenz, -dauer und Synchronisierungsmethoden für eine umfassende Betriebsdarstellung.

Herausforderungen bei der Datenerfassung:

Die Datenerfassung in industriellen Umgebungen steht vor Herausforderungen wie rauen Umgebungen und externen Störungen. Die Gewährleistung zuverlässiger Daten ist von entscheidender Bedeutung. Zu den Herausforderungen zählen die Sensorkalibrierung, Signalverzerrungen und die Notwendigkeit spezieller Sensoren unter extremen Bedingungen.

Techniken zur Geräuschreduzierung

Filterung zur Signalverstärkung:

Für genaue Analysen ist die Rauschunterdrückung von entscheidender Bedeutung. Filtermethoden wie Tiefpass-, Hochpass- oder Bandpassfilter isolieren relevante Frequenzkomponenten und dämpfen gleichzeitig unerwünschtes Rauschen. Adaptive Filterung passt Parameter basierend auf Signaleigenschaften an, um informative Komponenten im Zusammenhang mit dem Maschinenzustand hervorzuheben.

Balance zwischen Lärmreduzierung und Informationserhaltung:

Es gibt einen Kompromiss zwischen Rauschunterdrückung und dem Erhalt wertvoller Informationen. Eine aggressive Filterung kann zum Verlust subtiler Funktionen führen, die für die Fehlererkennung entscheidend sind. Um diesen Kompromiss abzuwägen, müssen Signaleigenschaften und Diagnoseziele berücksichtigt werden. Fortschrittliche Methoden wie Wavelet-Rauschunterdrückung oder Zeit-Frequenz-Analyse reduzieren das Rauschen effektiv, ohne die Signalintegrität zu beeinträchtigen.

Die Signalvorverarbeitung schafft die Grundlage für genaue Analysen in der Diagnose von Industriemaschinen. Die sorgfältige Auswahl der Sensoren, die robuste Datenerfassung und die sinnvolle Rauschunterdrückung gewährleisten qualitativ hochwertige Daten für die anschließende Cepstralanalyse und erhöhen die Diagnosezuverlässigkeit.

Erweiterte Feature-Extraktion

Zeit-Frequenz-Darstellungen

Spektrogrammanalyse mit Cepstral-Techniken:

Zeit-Frequenz-Darstellungen (TFRs), insbesondere die Spektrogrammanalyse, ergänzen Cepstral-Techniken für eine verbesserte Merkmalsextraktion aus instationären Signalen. Die Spektrogrammanalyse stellt die Entwicklung des Signalfrequenzinhalts im Laufe der Zeit visuell dar. Durch die Kombination mit Cepstral-Techniken werden sowohl spektrale als auch zeitliche Eigenschaften erfasst, was bei der Diagnose von Industriemaschinen bei unterschiedlichen Betriebsbedingungen und vorübergehenden Fehlersignaturen von Vorteil ist.

Adaptive Methoden für Betriebsbedingungen:

Adaptive Methoden in der Zeit-Frequenz-Analyse sind für den Umgang mit sich ändernden Maschinenbedingungen unerlässlich. Dynamische Anpassungen der Analyseparameter berücksichtigen Verschiebungen in den Signaleigenschaften. Die adaptive Spektrogrammanalyse gewährleistet eine effektive Merkmalsextraktion unter verschiedenen Lasten, Geschwindigkeiten oder Umgebungsbedingungen und erhöht die Robustheit fortschrittlicher Merkmalsextraktionstechniken für genaue diagnostische Bewertungen.

Cepstralkoeffizienten höherer Ordnung

Über die Erkundung erster Ordnung hinaus:

Die Untersuchung von Cepstralkoeffizienten höherer Ordnung ermöglicht eine detailliertere Signaldarstellung. Zweite Ordnung (Quefrency-Cepstral-Koeffizienten) und darüber hinaus bieten Einblicke in feinere Spektralmerkmale. Durch die Berücksichtigung längerer Frequenzverzögerungen werden subtile Variationen erfasst und die Unterscheidungskraft der Analyse erhöht.

Implikationen für differenzierte Informationen:

Cepstralkoeffizienten höherer Ordnung sind entscheidend für die Erfassung nuancierter Informationen innerhalb des Signals. Sie bieten eine umfassende Darstellung subtiler Veränderungen in Spektralmustern im Zusammenhang mit Maschinenfehlern. Diese detaillierten Informationen unterscheiden zwischen Fehlermodi, identifizieren frühe Anzeichen einer Verschlechterung und erhöhen die diagnostische Sensibilität für subtile Änderungen im Maschinenverhalten.

Die Integration von Zeit-Frequenz-Darstellungen und die Untersuchung von Cepstralkoeffizienten höherer Ordnung stellen fortschrittliche Techniken zur Merkmalsextraktion dar. Diese Methoden bieten einen umfassenderen Funktionsumfang von Industriemaschinensignalen und stellen sicher, dass die Diagnoseanalyse für die Bewältigung unterschiedlicher Betriebsbedingungen geeignet ist und subtile Abweichungen erkennt, die auf potenzielle Fehler hinweisen.

Anwendungen im Industriemaschinenbau

Schwingungsanalyse

Fehlerüberwachung durch Vibrationsdaten:

Die Vibrationsanalyse ist bei der Diagnose von Industriemaschinen von entscheidender Bedeutung. Dabei wird die Cepstral-Analyse genutzt, um Merkmale zu extrahieren und Fehler zu identifizieren. Die Cepstral-Analyse erfasst effektiv charakteristische Frequenzmuster, die mit Fehlern wie Unwucht, Fehlausrichtung oder Lagerverschlechterung verbunden sind. Die frühzeitige Fehlererkennung trägt zur vorausschauenden Wartung bei und minimiert Ausfallzeiten.

Cepstralanalyse bei Lagerfehlern:

Die Cepstral-Analyse ist besonders effektiv bei der Diagnose von Lagerfehlern, indem sie bestimmte mit Defekten verbundene Frequenzkomponenten isoliert und hervorhebt. Es erkennt nicht nur Lagerfehler, sondern charakterisiert auch deren Schwere und zeitlichen Verlauf in Schwingungssignalen.

Akustische Emissionsanalyse

Fehlererkennung durch akustische Signale:

Die akustische Emissionsanalyse überwacht Maschinengeräusche zur Fehlererkennung. Die auf akustische Signale angewendete Cepstral-Analyse extrahiert Merkmale, die auf den Maschinenzustand hinweisen, und erkennt einzigartige Frequenzmuster, die mit verschiedenen Fehlern wie Reibung, Kavitation oder Strukturschäden verbunden sind.

In Fallstudien nachgewiesene Wirksamkeit:

Fallstudien aus der Praxis unterstreichen die Wirksamkeit der Cepstral-Analyse bei akustischen Emissionsanwendungen und demonstrieren die erfolgreiche Identifizierung und Charakterisierung von Defekten. Diese Studien unterstreichen den praktischen Wert der Cepstralanalyse bei rechtzeitigen Wartungseingriffen.

Analyse der Motorstromsignatur

Fehlererkennung durch Motorstrommuster:

Die Motor Current Signature Analysis (MCSA) überwacht die Stromwellenformen von Elektromotoren zur Fehlererkennung. Die Cepstral-Analyse ist integriert, um Merkmale zu erfassen, die subtile Veränderungen im Zusammenhang mit Fehlern wie Wicklungsfehlern, Rotorunwucht oder gebrochenen Rotorstäben aufdecken.

Integration in die Motordiagnostik:

Die Integration der Cepstral-Analyse verbessert die Fehlererkennung und Klassifizierungsgenauigkeit in der Motordiagnose. Die Analyse von Cepstral-Merkmalen aus Motorstromsignaturen liefert Einblicke in spezifische Fehlermodi und erleichtert die Zustandsüberwachung, vorausschauende Wartung und Optimierung der Motorleistung in industriellen Umgebungen.

Vergleichende Analyse

Vergleich mit anderen Diagnosetechniken

Im Gegensatz zu Zeitbereichs- und Frequenzbereichsmethoden:

Die Cepstral-Analyse unterscheidet sich von herkömmlichen Methoden im Zeit- und Frequenzbereich. Im Zeitbereich können Methoden wie die Hüllkurvenanalyse bei nuancierten Frequenzschwankungen Schwierigkeiten haben, während die Cepstralanalyse, die sowohl zeitliche als auch spektrale Informationen einbezieht, eine umfassende Darstellung instationärer Signale bietet. Im Gegensatz zu Frequenzbereichsmethoden zeichnet sich die Cepstralanalyse durch die Erkennung von Anomalien über einen breiten Frequenzbereich aus.

Stärken und Schwächen im Vergleich zu alternativen Ansätzen:

Die Cepstral-Analyse zeichnet sich durch die Verarbeitung nichtlinearer und instationärer Signale aus und verbessert die Fehlererkennung durch Empfindlichkeit gegenüber subtilen spektralen Änderungen. Zu den Herausforderungen gehört die Empfindlichkeit gegenüber Lärm, die die Diagnosegenauigkeit beeinträchtigt. Im Vergleich zu Alternativen wie der Wavelet-Analyse oder der empirischen Modenzerlegung bietet die Cepstral-Analyse ein einzigartiges Gleichgewicht zwischen der Erfassung zeitlicher und spektraler Merkmale, wobei die Wahl von den spezifischen Anwendungsanforderungen abhängt.

Integration maschinellen Lernens

Integration von Cepstral-Funktionen in Modelle für maschinelles Lernen:

Cepstral-Funktionen dienen als wertvolle Eingaben für Modelle des maschinellen Lernens und verbessern deren Fähigkeit, Maschinenzustände zu erkennen und zu klassifizieren. Cepstral-Koeffizienten tragen zum Training von Algorithmen bei, ermöglichen eine automatisierte Entscheidungsfindung auf der Grundlage historischer Datenmuster und verbessern die Genauigkeit der Fehlervorhersage.

Verbesserung der vorausschauenden Wartung durch kombinierte Ansätze:

Die Synergie von Cepstral-Analyse und maschinellem Lernen verbessert die vorausschauende Wartung. Maschinelles Lernen, das auf Cepstral-Merkmalen trainiert wird, lernt komplexe Signalmuster und übertrifft damit die herkömmliche Cepstral-Analyse allein. Diese Kombination verbessert die Gesamteffektivität vorausschauender Wartungsprogramme und fördert einen zuverlässigeren und effizienteren Betrieb von Industriemaschinen.

Herausforderungen und Lösungen

Robustheit gegenüber Umweltschwankungen

Umgang mit Änderungen der Betriebsbedingungen:

Die Robustheit der Cepstral-Analyse gegenüber Umgebungsschwankungen wie Temperatur-, Last- oder Geschwindigkeitsänderungen ist entscheidend für die Anwendbarkeit in der Praxis. Adaptive Cepstral-Analysetechniken passen Parameter dynamisch an sich ändernde Betriebsbedingungen an und stellen so die Wirksamkeit in dynamischen Industrieumgebungen sicher.

Adaptive Cepstral-Analysetechniken:

Adaptive Cepstral-Analysealgorithmen passen Parameter automatisch an und erhöhen so die Widerstandsfähigkeit gegenüber wechselnden Betriebsbedingungen. Diese Techniken tragen zur Zuverlässigkeit der Fehlererkennung und der Diagnoseergebnisse bei, indem sie sich in Echtzeit an die Signaleigenschaften anpassen.

Echtzeit-Implementierung

Überlegungen zur Echtzeitimplementierung:

Die Cepstral-Analyse in Echtzeit ist für die rechtzeitige Fehlererkennung und proaktive Wartung von entscheidender Bedeutung. Zu den Überlegungen gehören die Auswahl recheneffizienter Algorithmen, die Optimierung von Parametern und die Minimierung von Verarbeitungsverzögerungen. Die Implementierung in Echtzeit ermöglicht eine sofortige Reaktion auf sich ändernde Maschinenbedingungen und verhindert so potenzielle Ausfälle.

Recheneffizienz und Hardwarebeschränkungen:

Effiziente Cepstral-Analysealgorithmen sind für ressourcenbeschränkte Umgebungen von entscheidender Bedeutung. Sie reduzieren die Verarbeitungszeiten und ermöglichen die Integration in eingebettete Systeme oder Edge-Geräte. Die Berücksichtigung von Hardwareeinschränkungen wie Speicher und Rechenleistung gewährleistet eine nahtlose Bereitstellung in industriellen Umgebungen mit Schwerpunkt auf Echtzeitüberwachung.

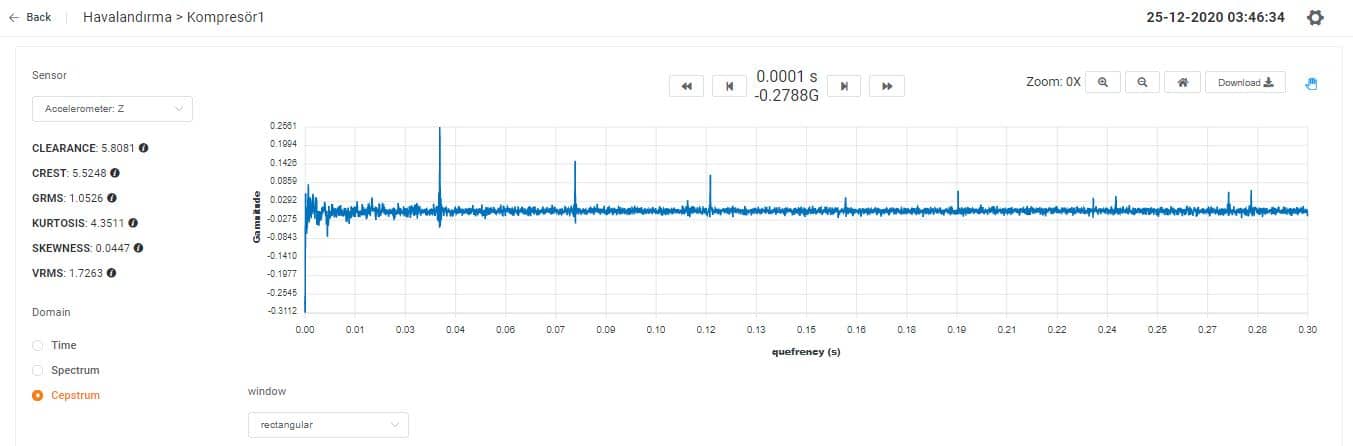

Abb. 1 Sensemore Cepstrum Dashboard

Fallstudie

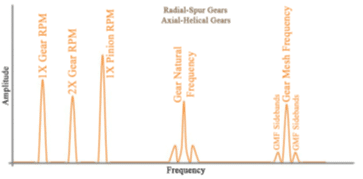

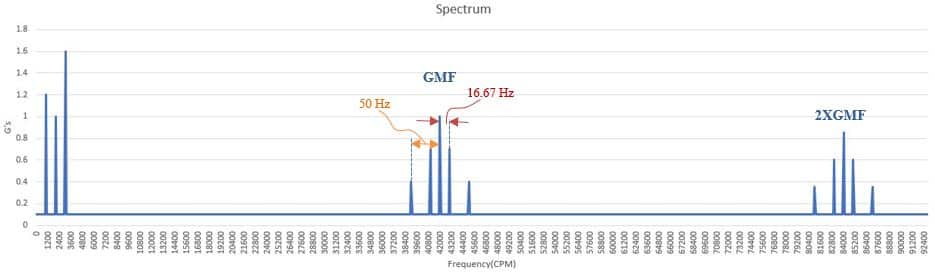

Um den Prozess besser zu verstehen, erklären wir ihn anhand eines Beispiels. Angenommen, ein Ritzel mit 14 Zähnen ist an einem Motor befestigt, der sich mit 3000 U/min dreht, und das Ritzel dreht das Abtriebsrad mit 42 Zähnen. In diesem Fall beträgt die Zahneingriffsfrequenz:

GMF = 3000 x 14 = 42000 U/min

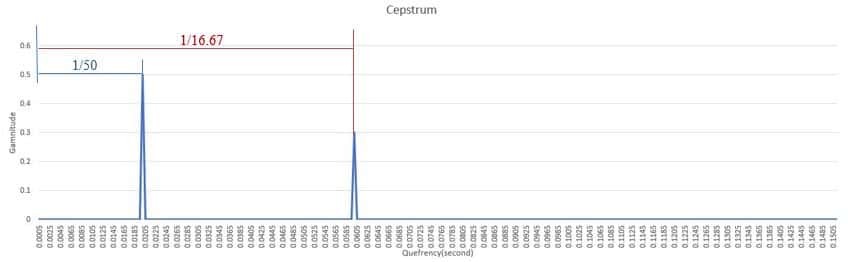

Da Seitenbänder bei Zahnraddrehzahlen erzeugt werden, werden Seitenbänder bei 3000 U/min und 1000 U/min erzeugt.

Diese im Cepstrum entstehenden Seitenbandabstände können leicht erkannt werden. Das Cepstrum hat eine horizontale Achse mit Sekundeneinheiten. Um die entsprechende Frequenz zu ermitteln, wird eine 1/Sekunden-Berechnung durchgeführt. Die Schwere des Getriebefehlers ist direkt proportional zur Größe der Amplituden im Cepstrum.

Abschluss

Das Cepstrum wird von vielen Faktoren beeinflusst, wie z. B. dem Rauschpegel im Spektrum, der Filterbandbreite und -form sowie dem Seitenbandabstand. Mittlerweile ist das Cepstrum ein nützliches Hilfsmittel, da Veränderungen im Spektrum nicht sofort sichtbar sind. Es bietet außerdem ein schönes Trenddiagramm und Alarmtelemetrie in Zustandsüberwachungssystemen, insbesondere für Getriebezustände. Daher warnt das Cepstrum bereits im Vorfeld vor bevorstehenden Störungen und schafft so mehr Zeit für die Planung von Wartungsausfällen. Andererseits stellt es eine wertvolle Diagnosetechnik zur Erkennung und Verbesserung von Modulationsressourcen während der Maschinenentwicklungsphase dar.

Weiterführende Literatur

Dezember 28, 2022

KI-gestützte Fehlerdiagnose mit Modusähnlichkeitsanalyse

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

August 6, 2021

Hüllkurvenanalyse

Bearings are critical elements in rotating machines, they support radial and axial loads, and reduce friction. Real…

Oktober 9, 2020

Wie erfolgt die Fehlererkennung?

Vibrationsmessungen und -analysen unter Verwendung mehrerer Parameter können sich entwickelnde Probleme in Maschinen…

September 21, 2020

Parameterauswahl in der Vibrationsmessung

Vibrationsmessungen werden verwendet, um die Reaktion von Maschinen auf Kräfte zu bestimmen und potenzielle Probleme zu…

September 4, 2020

Was ist Schwingungsanalyse?

Um die Schwingungsanalyse zu verstehen, ist es wichtig, zunächst das Konzept der Schwingung selbst zu verstehen.…

Entdecken Sie unsere Produkte

Sensemore Lösung für vorausschauende Wartung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur vorausschauenden Wartungslösung.