Werkzeugmaschinen sind seit vielen Jahren das Rückgrat vieler Fertigungsindustrien. Auch Werkzeugmaschinen spielen heutzutage eine wichtige Rolle in der Weltwirtschaft. Diese Maschinen, die komplexe Designs durch die Verarbeitung von Materialien unterschiedlicher Härte in Produkte umwandeln, müssen gewartet werden, um Leistung, Qualität und letztendlich Gewinn zu gewährleisten.

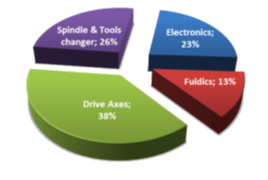

Die Spindeleinheit von CNC-Drehmaschinen beeinflusst die Zuverlässigkeit, Gesamtproduktion Effizienz und Stabilität der Maschine. Während der Bearbeitung ist die Spindel extremen Belastungen und thermischen Bedingungen ausgesetzt. Die Schnittkräfte werden statisch und dynamisch über das Werkzeugsystem auf die Spindellager übertragen. Probleme in der Spindel sind eine der Hauptursachen für Ausfallzeiten von CNC-Drehmaschinen in der Fertigungsindustrie. Laut einer in Deutschland durchgeführten Studie, bei der Wartungsinformationen von 250 Werkzeugmaschinen in der Automobilindustrie gesammelt wurden, gibt es vier Hauptgründe, die zum Stillstand von Werkzeugmaschinen führen. Davon sind Fehlfunktionen der Spindel- und Werkzeugwechsler Ausrüstung für 26 % der Ausfallzeiten verantwortlich. Und wie in der Grafik zu sehen ist, ist dies das zweitgrößte Problem nach Antrieb Sachs Ausfällen. Aufgrund der hohen Kosten von Spindel Stillstandszeiten ist es in der Fertigungsindustrie üblich, für kritische Werkzeugmaschinen im Produktionssystem eine Ersatzspindel vorzuhalten. So kann eine defekte Spindel schnell ausgetauscht und an eine Spindel Reparatur Werkstatt geschickt werden. Dies minimiert die Reparaturzeit und damit die Nebenkosten.

Abb. 1 Maschinenfehlertypen

Angesichts der Tatsache, dass Werkzeugmaschinen die produktivsten Produktionsanlagen sind, wird erwartet, dass sie ihre maximale Kapazität ausschöpfen und Produktionsausfälle durch ungeplante Reparaturkosten, Ausfallzeiten oder Qualitätsprobleme vermeiden. Daher ist es in hocheffizienten Produktionssystemen von größter Bedeutung, sie in optimalem Zustand zu halten. Diese Situation kann durch eine vorbeugende Wartungsstrategie für kritische Komponenten der Werkzeugmaschine erreicht werden. Dank dieser Strategie kann die Wartungsaufgabe entsprechend dem tatsächlichen Wartungsbedarf der Ausrüstung im Voraus geplant werden. Aus diesem Grund ist ein angemessener Wartungsplan, der die Zustandsüberwachung der Spindeln umfasst, wichtig, um Ausfallzeiten und Gesamtzykluskosten zu reduzieren und die Lebensdauer der Werkzeugmaschine zu erhöhen.

Zustandsüberwachung an Spindeln

Bei der zustandsbasierten Überwachung gibt es verschiedene Überwachungstechniken, um mögliche Ausfall Zustände von Komponenten zu überwachen. Dabei kommen Ölanalyse, Thermografie, Ultraschall und Vibration am häufigsten zum Einsatz. Jede dieser Techniken verfügt über unterschiedliche Fähigkeiten zur Vorhersage von Startfehlern. Wie wir in unserem vorherigen Blog zur Zustandsüberwachung in der P-F-Kurve erwähnt haben, können fehlerhafte Maschinen einen Ausfall durch erhöhte Vibrationspegel signalisieren, bevor Schadstoffpartikel im Öl erkannt werden. Dank ihrer Vielseitigkeit und Zuverlässigkeit ist die Schwingungsanalyse bei Werkzeugmaschinen zu einer der am häufigsten verwendeten Methoden für rotierende Geräte geworden. Die Vibrationsüberwachung erkennt Verschlechterungen wie Verschleiß, Unwucht, Fehlausrichtung und Ermüdung an Teilen, die einer Rotations- oder Hin- und Herbewegung ausgesetzt sind.

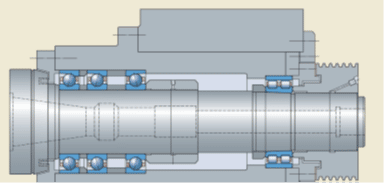

Abb. 2 CNC-Drehmaschinenspindel

Werkzeugmaschinenspindeln sind komplexe, empfindliche Baugruppen mit einer beträchtlichen Anzahl von Komponenten. Jeder von ihnen spielt eine entscheidende Rolle für die Funktionalität der Spindel. Die Einzelleistung der Komponenten trägt in gewissem Maße zur Gesamtleistung der Spindel bei. Lager in Werkzeugmaschinenspindeln sind in der Praxis die empfindlichsten Bauteile. Folglich werden alle größeren Probleme normalerweise durch die Lager reflektiert und erkannt. In den meisten Fällen beeinträchtigen andere Probleme die Leistung und Lebensdauer von Lagern. Daher sind Lagerprobleme die häufigsten Fehlfunktionen der Spindel.

Die Lebensdauer des Rollenlagers (L10) ist eine nominelle Berechnung in der Entwurfsphase, bei der nicht alle Faktoren berücksichtigt werden, die sich auf die Lebensdauer des Lagers auswirken können. Aufgrund verschiedener statischer und dynamischer Belastungen wie Arbeiten mit variablen Drehzahlen, Schmier Bedingungen, Vibrationen bei der Bearbeitung, Unwucht und Montagetoleranzen endet die Lebensdauer des Wälzlagers vor dem berechneten Zyklus. Daher ist die regelmäßige Wartung der Spindeln von größter Bedeutung, um schwerwiegende Stillstände und große Schäden an der Maschine zu verhindern.

Fallstudie

Wie wir oben gerade erläutert haben, ist die Überwachung des Zustands der Spindeln für CNC-Maschinen von großer Bedeutung. In der Industrie werden solche Studien meist alle drei bis vier Monate durchgeführt oder der Gerätezustand mit den eingebauten Temperatursensoren in der Schleifscheiben Spindel überwacht. Dennoch können solche Wartungsstrategien auf lange Sicht kostspielige Folgen haben. Daher ist die zustandsorientierte Wartung die effektivste Methode zur Erzielung maximaler Leistung. An diesem Punkt überwachen Anwendungen in der Industrie Systeme, indem sie in bestimmten Zeitintervallen Messungen durchführen. Diese Technik stellt keinen sehr anwendbaren Prozess dar, da nicht bekannt ist, ob die CNC-Maschine in diesen Zeitintervallen arbeitet oder nicht. Darüber hinaus machen Parameter, die je nach Anwendung variieren, wie Schlagmesser, Bearbeitungsfläche und Drehzahlen, die Situation noch chaotischer. Sensemore löst dieses Problem mit dem Trigger-Gerät. Der Trigger sendet den Messauftrag an den Sensor, indem er die 5-V-Signale mit einem Code an den Empfänger sendet, der am Ende jedes Vorgangs zurückgegeben wird. So können die Schwingungen einer CNC-Drehmaschine in der Schleifscheiben Spindel am Ende jeder Bearbeitung überwacht werden, und zwar so, dass die Parameter bei jeder Messung gleich bleiben.

Wie oben erwähnt, verändern verschiedene Faktoren wie das Arbeiten mit variablen Geschwindigkeiten, unterschiedliche Arten von Bearbeitungs Werkzeugen und Materialien die Vibration Eigenschaften, die in der Schleifscheiben Spindel auftreten können. Es wäre ungenau, aus diesen Messungen Rückschlüsse auf den Zustand der Maschinen zu ziehen. Aus diesem Grund führt ein kurzzeitiges Betreiben der Schleifspindel mit konstanter Drehzahl am Ende jeder Bearbeitung und die Durchführung von Vibrationsmessungen während dieses Vorgangs zu einem korrekten Trend, da dieser innerhalb bestimmter Randbedingungen liegt. An diesem Punkt sendet sie dank des der CNC-Drehmaschine hinzugefügten Codes nach der Bearbeitung jedes Teils ein 5-V-Signal an das Sensemore-Trigger-Gerät. Der Sensemore-Trigger gibt den Messauftrag vor, indem er den Wired mit dem empfangenen Signal auslöst. Der gesamte Vorgang ist in nur fünf Sekunden abgeschlossen und die Analysen werden in der Sensemore-Cloud-Anwendung durchgeführt.

Heutzutage nimmt der menschliche Faktor in der Branche aufgrund der fortschreitenden Technologie immer weiter ab und alle Herstellungs-, Wartungs- und Qualitätsprozesse werden automatisiert durchgeführt. Vibrationsmessungen, insbesondere in Wartungs- und Qualitätskontrolle Prozessen, beginnen, mit dieser Technologie Schritt zu halten. Andernfalls führen Vibrationsmessungen zu einem erheblichen Arbeits- und Zeitverlust. Dank der tragbaren Beschleunigungsmesser, der anwendungsspezifischen Hardware und des von ihnen entwickelten cloud basierten Analyse Programms bietet Sensemore einfachere und zuverlässigere Wartungs- und Qualitätskontrolle Prozesse.

Weiterführende Literatur

Februar 5, 2024

Erstellen vorausschauenden Wartungsprogramms Schritt für Schritt

Das Erstellen eines vorausschauenden Wartungsprogramms erfordert eine strukturierte Herangehensweise. Von der…

Januar 30, 2023

Vorausschauende Wartung und Zellstoff & Papierindustrie

Vorausschauende Wartung verbessert die Effizienz und verhindert Ausfallzeiten in der Zellstoff- und Papierindustrie,…

Oktober 25, 2022

Vorausschauende Wartung mit Analyse der elektrischen Signatur

Die vorausschauende Wartung durch Überwachung des Maschinenzustands zielt darauf ab, kostspielige ungeplante…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

Juli 13, 2022

Vorausschauende vs Vorbeugende Wartung

IIoT ermöglicht den Einsatz intelligenter Sensoren und KI/ML in der Fertigung, um Produktions- und Industrieprozesse…

Januar 30, 2022

Zustandsüberwachung: Integration für Systemverbesserung

Die Integration von Zustandsüberwachungssystemen in bestehende Systeme wie SCADA, DCS, SPS und RTU ist entscheidend für…

Dezember 21, 2020

Versteckte Kosten in Wartungsorganisationen

In produzierenden Unternehmen kann eine Senkung der Wartungskosten die Gesamtkosten erheblich senken. Häufig wird…

November 17, 2020

Was ist Zustandsüberwachung?

Condition Monitoring erkennt Fehler an Maschinen/Anlagen durch die Beobachtung von Parametern wie Vibration, Temperatur…

Entdecken Sie unsere Produkte

Sensemore Lösung für Zustandsüberwachung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur Zustandsüberwachungslösung.