Sicherstellen, dass Maschinen und Ausrüstungen reibungslos laufen, ist eine ständige Herausforderung. Diese Herausforderung wird durch eine Praxis namens Zustandsüberwachung deutlich einfacher. Zustandsüberwachung ist nicht nur ein weiterer Prozess; es ist eine intelligente Methode, um Maschinen besser zu verstehen. Im Wesentlichen geht es darum, spezifische Dinge wie Vibrationen, Temperatur und Strom in Maschinen sorgfältig zu beobachten. Diese Dinge fungieren wie Signale und geben uns Aufschluss darüber, was sich innerhalb der Maschinen abspielt und ob möglicherweise Probleme auftreten könnten.

Proaktiv handeln

Einer der besten Aspekte der Zustandsüberwachung ist ihre proaktive Natur. Anstatt darauf zu warten, dass Maschinen ausfallen, können wir sie nutzen, um vorherzusagen, wann etwas schiefgehen könnte. Indem wir diese Signale genau beobachten, können wir Reparaturen und Wartungsarbeiten weit im Voraus planen, oft bevor die Maschinen ernsthaft beschädigt werden. Dies bedeutet, dass wir Probleme beheben können, bevor sie die Maschinen zum Stillstand bringen.

Für welche Maschinen eignet es sich am besten?

Die Zustandsüberwachung ist am nützlichsten für rotierende Ausrüstungen und Hilfssysteme. Dazu gehören Dinge wie Kompressoren, Pumpen und Getriebe. Die Zustandsüberwachung zeigt ihre Stärken wirklich, wenn sie auf sie angewendet wird, weil sie uns großartige Einblicke gibt, wie es ihnen geht. Die Zustandsüberwachung gibt es in zwei Haupttypen: Online-Überwachung und Offline-Überwachung. Schauen wir uns an, was sie unterscheidet:

Offline-Überwachung

Die Offline-Überwachung umfasst die Erfassung von Momentaufnahmen von Maschinen. Dies erfolgt, wenn die Maschinen nicht als besonders kritisch oder wesentlich betrachtet werden. Handgeführte Werkzeuge werden verwendet, um periodisch verschiedene Parameter wie Vibration zu messen. Es ähnelt somewhat sporadischen Gesundheitschecks, die an einer Maschine durchgeführt werden. Diese Methode erfordert jedoch Fachleute und kann einige Zeit in Anspruch nehmen. Sie wird angewendet, wenn periodische Überprüfungen, wie die Bewertung von Maschinenvibrationen oder die Inspektion der Ölqualität, als notwendig erachtet werden.

Online-Überwachung

Die Online-Überwachung beinhaltet eine kontinuierliche Kommunikation mit Maschinen. Dies wird durchgeführt, wenn die Maschinen von größter Bedeutung sind oder es herausfordernd ist, Personen für die Offline-Überwachung zu finden. Spezielle Sensoren werden an den Maschinen angebracht und übermitteln uns kontinuierlich Daten. Trotz potenziell höherer Kosten erweist es sich an Orten, an denen Maschinen rund um die Uhr betrieben werden müssen, wie in Automobilfabriken oder Kraftwerken, als unschätzbar wertvoll. Mit der Online-Überwachung haben wir die Möglichkeit, Probleme mit einer Maschine zu stoppen oder zu beheben, bevor sie sich erheblich verschlechtert.

Methoden der Zustandsüberwachung

Die Zustandsüberwachung ist wie ein Werkzeugkasten mit verschiedenen Werkzeugen für unterschiedliche Aufgaben. Sie sehen, nicht alle Maschinen sind gleich, daher müssen wir für jede das richtige Werkzeug verwenden. Sprechen wir über zwei wichtige Methoden:

Vibrationsanalyse

Stellen Sie sich vor, Ihre Maschine ist wie ein Auto, und Sie möchten wissen, ob es reibungslos läuft. Die Vibrationsanalyse ist wie das Zuhören des Motors des Autos. Es hilft uns zu verstehen, ob alles innerhalb der Maschine so funktioniert, wie es sollte. Diese Methode ist hervorragend für Dinge wie Pumpen, Kompressoren und Motoren. Wenn Teile abgenutzt sind oder etwas im Inneren schief geht, erzeugen sie unterschiedliche Vibrationen in der Maschine. Indem wir diese Vibrationen überprüfen, können wir erkennen, ob etwas kurz davor steht, schief zu gehen, manchmal sogar drei Monate bevor es kaputt geht!

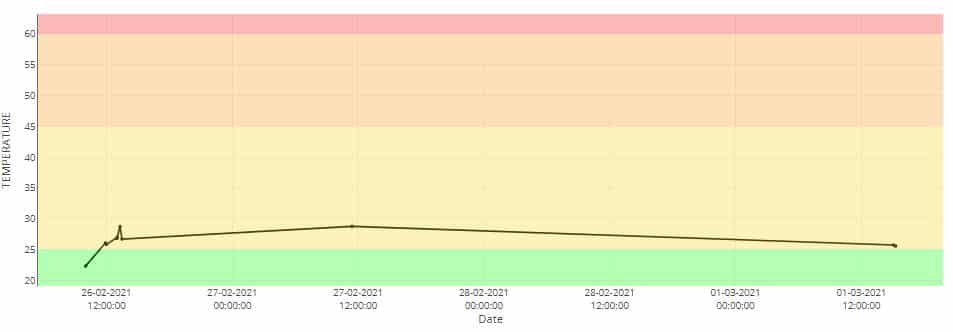

Temperaturüberwachung

Die Temperaturüberwachung ist zwar nützlich, hat jedoch Einschränkungen in ihrer Wirksamkeit. Sie kann mit dem Überprüfen der Körpertemperatur einer Person verglichen werden, wenn sie nicht optimal funktioniert. Ähnlich wie bei einer erhöhten Körpertemperatur bei Krankheit können Maschinen sich erhitzen, wenn etwas nicht stimmt. Es kann jedoch sein, dass sich allein auf die Temperaturüberwachung nicht ein umfassender Blick auf die Gesundheit einer Maschine bietet. Obwohl es dazu beitragen kann, Probleme wie Überhitzung zu erkennen, die ein Zeichen für Schwierigkeiten sein können, reicht es möglicherweise nicht aus, eine Vielzahl von Maschinen zu überwachen, einschließlich sowohl rotierender als auch nicht rotierender Ausrüstungen. Daher ist oft ein umfassenderer Ansatz für eine effektive Zustandsüberwachung erforderlich.

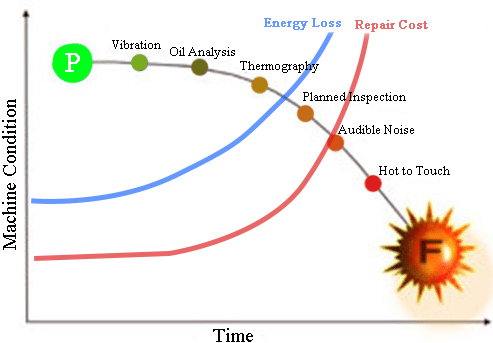

Fig. P-F Curve

Verständnis der P-F-Kurve

Lassen Sie uns nun über etwas sprechen, das als P-F-Kurve bezeichnet wird. Stellen Sie es sich als eine Landkarte vor, die uns hilft zu wissen, wann eine Maschine in Schwierigkeiten ist.

P steht für Potenzieller Ausfall: Dies tritt auf, wenn die Maschine Anzeichen dafür zeigt, dass etwas nicht stimmen könnte, wie ein kleines Hiccups.

F steht für Funktionsausfall: Dies tritt auf, wenn die Maschine vollständig kaputt ist und ihre Aufgabe nicht mehr erfüllen kann.

Die Kurve zeigt uns die Zeit zwischen diesen beiden Punkten. Zum Beispiel, wenn die Vibration eines Lagers über ein bestimmtes Niveau steigt (P), könnte es noch etwa 15 Tage lang funktionieren, bevor es völlig kaputt ist (F). Also behalten wir es in dieser Zeit genau im Auge.

Die Vorteile der Zustandsüberwachung

Warum machen wir uns all diese Mühe? Nun, die Zustandsüberwachung bietet einige große Vorteile. Sie hilft uns, Geld zu sparen, indem sie große, teure Reparaturen vermeidet. Sie spart auch Energie, weil wir Dinge reparieren können, bevor sie wirklich schlimm werden. Und am wichtigsten ist, dass sie die Maschinen am Laufen hält, die Ausfallzeiten und die Kosten für Ersatzteile reduziert. Also können wir durch den Einsatz dieser Werkzeuge und Methoden sicherstellen, dass unsere Maschinen gesund bleiben und alles reibungslos funktioniert

Wie Technologie die Zustandsüberwachung verbessert

Technologie verbessert die Zustandsüberwachung erheblich, indem sie Sensoren als die Augen und Ohren der Maschinen nutzt. Diese Sensoren, die kleine, aufmerksame Geräte sein können, ermöglichen die Durchführung der Online-Überwachung. Sie sind an den Maschinen angebracht und überwachen kontinuierlich die internen Abläufe. Immer wenn ungewöhnliche oder besorgniserregende Ereignisse eintreten, senden diese Sensoren Benachrichtigungen, ähnlich wie das Empfangen einer Nachricht auf einem Mobiltelefon. Diese Fähigkeit ermöglicht eine rund um die Uhr erfolgende Überwachung der Maschinen, unabhängig von menschlicher Anwesenheit.

Allerdings sammeln diese Sensoren beim Erfassen von Informationen eine Fülle von Daten, vergleichbar mit dem Anhäufen zahlreicher Puzzlestücke. Doch Daten allein fehlt es an Bedeutung; ein Mechanismus ist erforderlich, um diese Informationen effektiv zusammenzufügen und zu entschlüsseln. Hier kommt die Technologie ins Spiel:

Fortgeschrittene Software verarbeitet die von den Sensoren gewonnenen Daten und verwandelt sie in handlungsreiche Erkenntnisse. Dieser Prozess ähnelt einem Detektiv, der geschickt ein komplexes Puzzle löst und uns ein klares Verständnis dafür vermittelt, ob alles wie erwartet funktioniert oder ob möglicherweise ein zugrunde liegendes Problem vorliegt. Im Wesentlichen ermöglicht die Technologie durch Sensoren und Datenanalyse einen proaktiven Ansatz zur Wartung, der eine frühzeitige Erkennung potenzieller Probleme in Maschinen gewährleistet.

References

- Juan Carlos A. Jauregui Correa, Alejandro A. Lozano Guzman, in Mechanical Vibrations and Condition Monitoring, 2020

- Sait, A.S., Sharaf-Eldeen, Y.I. (2011). A Review of Gearbox Condition Monitoring Based on vibration Analysis Techniques Diagnostics and Prognostics.

Weiterführende Literatur

Februar 5, 2024

Erstellen vorausschauenden Wartungsprogramms Schritt für Schritt

Das Erstellen eines vorausschauenden Wartungsprogramms erfordert eine strukturierte Herangehensweise. Von der…

Januar 30, 2023

Vorausschauende Wartung und Zellstoff & Papierindustrie

Vorausschauende Wartung verbessert die Effizienz und verhindert Ausfallzeiten in der Zellstoff- und Papierindustrie,…

Oktober 25, 2022

Vorausschauende Wartung mit Analyse der elektrischen Signatur

Die vorausschauende Wartung durch Überwachung des Maschinenzustands zielt darauf ab, kostspielige ungeplante…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

Juli 13, 2022

Vorausschauende vs Vorbeugende Wartung

IIoT ermöglicht den Einsatz intelligenter Sensoren und KI/ML in der Fertigung, um Produktions- und Industrieprozesse…

Januar 30, 2022

Zustandsüberwachung: Integration für Systemverbesserung

Die Integration von Zustandsüberwachungssystemen in bestehende Systeme wie SCADA, DCS, SPS und RTU ist entscheidend für…

Februar 28, 2021

Zustandsüberwachung in CNC-Maschinen und Fallstudie

Werkzeugmaschinen, die für die Fertigungsindustrie von entscheidender Bedeutung sind, benötigen Wartung, um Leistung…

Dezember 21, 2020

Versteckte Kosten in Wartungsorganisationen

In produzierenden Unternehmen kann eine Senkung der Wartungskosten die Gesamtkosten erheblich senken. Häufig wird…

Entdecken Sie unsere Produkte

Sensemore Lösung für Zustandsüberwachung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur Zustandsüberwachungslösung.