Makinelerin ve ekipmanların sorunsuz çalışmasını sağlamak sürekli bir zorluktur. Durum izleme ile bu zorluk daha kolay yönetilebilir hale gelir. Durum İzleme sadece bir süreç değildir; makineleri daha iyi anlamanın akıllı bir yoludur. Temel olarak makinelerdeki titreşim, sıcaklık ve akım gibi belirli şeylerin dikkatle izlenmesini içerir. Bunlar sinyal gibi davranarak makinelerin içinde neler olduğunu ve makinelerde sorun olup olmadığını size bildirir.

Proaktif Yaklaşım

Durum İzlemenin en iyi yanlarından biri proaktif bir yaklaşım olmasıdır. Makinelerin bozulmasını beklemek yerine, bir şeylerin ne zaman ters gidebileceğini tahmin etmek için durum izleme kullanılır. Bu sinyalleri yakından takip ederek, onarım ve bakımı çok önceden, genellikle makineler ciddi şekilde hasar görmeden önce planlayabiliriz. Bu, makinelerin çalışmasını durdurmadan önce sorunları çözebileceğimiz anlamına gelir.

Durum İzleme Hangi Makinelerde En İyi Şekilde Uygulanır?

Durum İzleme, dönen ekipman ve yardımcı sistemler için verimli bir şekilde uygulanabilmektedir. Bu makineler kompresörler, pompalar ve dişli kutuları gibi ekipmanları içerir. Durum İzleme, bu makinelerde kullanıldığında faydalı olur çünkü bu ekipmanların çalışma şekline uygun bir yöntemdir. Durum İzleme iki farklı tip olarak uygulanır: Çevrimiçi İzleme ve Çevrimdışı İzleme. Onları farklı kılan şeyin ne olduğunu görelim:

Çevrimdışı İzleme

Çevrimdışı İzleme, makinelerin anlık durumlarının izlenmesini içerir. Bu, makinelerin çok kritik olmadığı durumlarda gerçekleştirilir. Titreşim gibi çeşitli parametrelerin periyodik olarak ölçülmesi için el aletleri kullanılır. Bir makine üzerinde ara sıra yapılan sağlık kontrollerine benzer. Ancak bu yöntem uzman kişiler gerektirir, ölçeklenmesi zordur ve zaman alıcıdır. Makine titreşimlerinin değerlendirilmesi veya yağ kalitesinin incelenmesi gibi periyodik kontrollerin gerekli görüldüğü durumlarda kullanılır.

Çevrimiçi İzleme

Çevrimiçi İzleme, makinelerden sürekli veri toplanan ve verilerin sürekli olarak analiz edildiği yöntemdir. Çevrimiçi durum izleme, makinelerin son derece önemli olduğu veya çevrimdışı izleme için insan kaynağı bulmanın zor olduğu durumlarda gerçekleştirilir. Makinelerin üzerine özel sensörler takılarak sürekli veri aktarılır. Daha yüksek ilk yatırım maliyetine rağmen, otomobil fabrikaları veya enerji santralleri gibi makinelerin günün her saatinde çalışması gereken yerlerde kesinlikle uygulanması gereken bir yöntemdir. Çevrimiçi izleme sayesinde, bir makinedeki sorunları önemli ölçüde bozulmadan önce durdurma veya düzeltme olanağına erişilir.

Durum İzleme Yöntemleri

Durum izleme sistemleri tipik olarak dönen ekipmanlarda, yardımcı veya yedek sistemlerde ve kompresör, pompa, elektrik motoru, pres ve içten yanmalı motor gibi çeşitli makinelerde kullanılır. Endüstride uygulanan durum izlemeye yönelik çeşitli teknikler yer almaktadır. Bu noktada en uygun yöntemi seçmek işi kolaylaştırır. Örneğin, bir elektrik motorunun arızaları algılaması için bir akım sensörü kullanılabilir. Öte yandan, bir akım sensörü size pompalar, kompresörler ve fanlar için anlamlı bir veri sağlayamaz. Bu tür makineler için titreşim sensörü kullanmak daha doğru olacaktır. Bu nedenle üretim hattında bulunan ekipmanlar sınıflandırılmalı ve ne kadar kritik oldukları belirlenmelidir. Bu, doğru sensör ve yöntemi seçmeyi kolaylaştıracaktır. Sürecin merkezinde kritik makinelerin yer almasından dolayı maliyetten bağımsız olarak makineden gerekli veriyi sürekli olarak kaydetmek için tam çevrimiçi durum izleme gerektirmektedir.

Titreşim Analizi

Makinenizin bir arabaya benzediğini ve sorunsuz çalışıp çalışmadığını bilmek istediğinizi düşünün. Titreşim analizi arabanın motorunu dinlemeye benzer. Makinenin içindeki her şeyin olması gerektiği gibi çalışıp çalışmadığını anlamamıza yardımcı olur. Bu yöntem pompalar, kompresörler ve motorlar gibi şeyler için mükemmeldir. Parçalar aşınmaya başladığında veya içeride işler ters gittiğinde makinenin farklı şekilde titreşmesine neden olurlar. Bu titreşimleri kontrol ederek, bir şeylerin ters gitmek üzere olup olmadığını, hatta bazen bozulmadan üç ay önce anlayabiliriz!

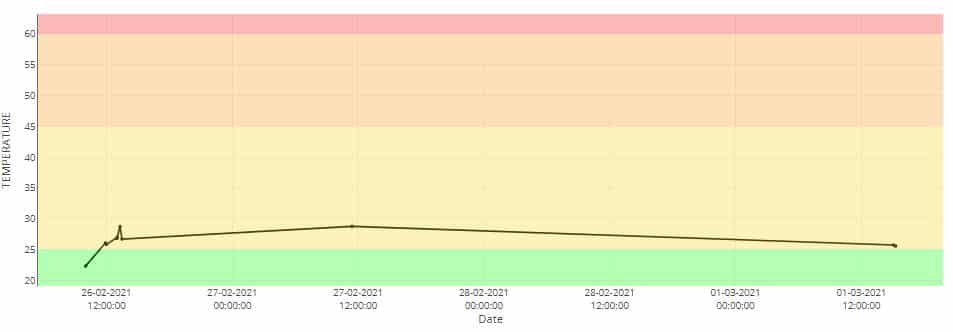

Sıcaklık İzleme

Sıcaklık İzleme faydalı olsa da etkinliğinde sınırlamalar vardır. Bu, optimum şekilde çalışmadığında bir makinenin sıcaklığını kontrol etmeye benzetilebilir. Bir kişinin vücut ısısı iyi olmadığında nasıl yükseliyorsa, makineler de bir şeyler ters gittiğinde ısınabilir. Ancak yalnızca sıcaklık izlemeye güvenmek makinenin sağlığına ilişkin kapsamlı bir görünüm sağlayamayabilir. Sorun belirtisi olabilecek aşırı ısınma gibi sorunların tespit edilmesine yardımcı olsa da, hem dönen hem de dönmeyen ekipmanlar da dahil olmak üzere çok çeşitli makinelerin izlenmesi için yeterli olmayabilir. Bu nedenle, etkili durum izleme için genellikle daha kapsamlı bir yaklaşım gereklidir.

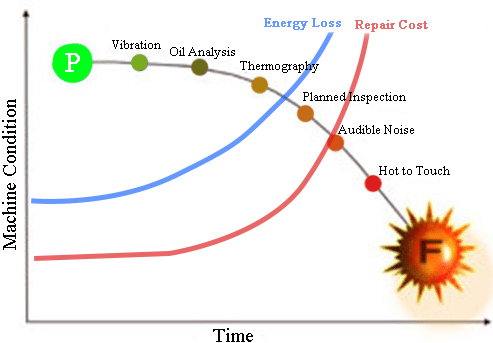

Fig. P-F Eğrisi

P-F Eğrisini Anlamak

Şimdi P-F eğrisinden bahsedelim. Bunu, bir makinede sorun yaşandığının anlaşılmasına yardımcı olan bir yol haritası gibidir.

P, Potansiyel Arıza anlamına gelir: Bu, makinenin bir şeylerin yanlış olabileceğine dair işaretler göstermeye başladığı zamandır.

F, Fonksiyonel Arıza anlamına gelir: Bu, makinenin tamamen bozulduğu ve artık işini yapamadığı durumdur.

Eğri bize bu iki nokta arasındaki süreyi gösterir. Örneğin, bir yatağın titreşimi belirli bir seviyenin (P) üzerine çıktığında, tamamen bozulmadan (F) yaklaşık 15 gün daha çalışmaya devam edebilir. Dolayısıyla bu süre içerisinde konuyu yakından takip ediyoruz.

Durum izleme sisteminde, arızanın ekipmana kalıcı hasar vermeden ne kadar kısa sürede tespit edildiği de sensör seçiminde önemli bir parametredir. Bu durumda yukarıdaki grafikteki P-F eğrisini inceleyebiliriz. P-F eğrisi, potansiyel arıza (P) ile fonksiyonel arıza (F) arasındaki aralığı belirlemek için bir varlığın zaman içindeki durumunu gösteren bir grafiktir. Olası arıza, bir varlığın bozulmaya başladığı nokta olarak tanımlanır. Örneğin, belirli bir rulmanın GRMS değeri 3 G’yi aştığında arızalandığını varsayalım. GRMS değeri 3G’yi aştığı andan, rulmanın tamamen çalışamaz hale geldiği zamana kadar 15 gün geçiyor. P-F eğrisinde zamanı ölçmek için yatay eksen ve varlığın durumunu belirtmek için dikey eksen kullanılıyor. Bu örneğe göre rulmanın durumunun sürekli gözlem altında tutulması gerekir

Durum izleme, P-F eğrisinin potansiyel-fonksiyonel arıza aralığını tespit etmede önemli rol oynar. P-F aralığı, bir varlığın potansiyel arızası ile işlevsel olarak tahmin edilen arızası arasındaki zamandır. Durum izleme sistemleri kullanmak, bir varlığın durumunu ölçerek P-F aralığını en üst düzeye çıkarmanıza olanak tanır. P-F eğrisinde de görüleceği üzere yağ analizi, akustik emisyon, titreşim analizi, termografi gibi çeşitli durum izleme teknikleri vardır. Fakat burada önemli olan sürekli ekipman değişimi yapmak yerine makine ve ekipman ömrünü maksimize etmek olduğu için ekipmanın doğru zamanda bakımının yapılarak tekrar kullanılmasını sağlayarak verimliliği arttırmaktır. Bu yüzden titreşim, akustik emisyon, ultrasonik testler gibi durum izleme teknikleri birçok vaka için en doğru seçim olacaktır.

Döner ekipmanlar motorlar, redüktörler, pistonlu ve santrifüj makineleri içeren genel bir terimdir. Durum izleme endüstride çoğunlukla döner ekipmanlı sistemlerde kullanılır. Döner makinelerde yaygın olarak kullanılan yöntem ise titreşim analizidir. Titreşim analizi, makinelerin titreşim seviyelerini ve frekanslarını ölçmek ve ardından bu bilgileri makinenin sağlığını analiz etmek için kullanılan bir tekniktir. Titreşim analizi dengesizlik, rulman arızaları, mekanik gevşeklik, yanlış hizalama, rezonans ve doğal frekanslar, elektrik motoru arızaları, bükülmüş şaft ve hatta kavitasyon gibi arızaları tespit edebilir. Titreşim, uyarılarının gerçek bir arıza meydana gelmeden üç ay öncesine kadar tespit edilmesini sağlar. Titreşim analizinin nasıl yapıldığı ile ilgili blog yazımıza yukarıdaki linke tıklayarak ulaşabilirsiniz.

Durum İzlemenin Faydaları

Durum izlemenin en büyük avantajlarından birisi büyük ve pahalı onarımlardan kaçınarak paradan tasarruf edilmesidir Aynı zamanda enerji tasarrufu da sağlar çünkü işler daha da kötüye gitmeden düzeltilebilir. En önemlisi, makinelerin çalışır durumda kalmasını sağlayarak arıza sürelerini ve yedek parça maliyetlerini azaltır. Dolayısıyla bu araçları ve yöntemleri kullanarak makinelerimizin sağlıklı kalmasını ve her şeyin sorunsuz çalışmasını sağlayabiliriz.

Teknoloji Durum İzlemeyi Nasıl Geliştirir?

Teknoloji, sensörleri makinelerin gözleri ve kulakları olarak kullanarak Durum İzlemeyi önemli ölçüde geliştirir. Bu sensörler küçük, algılayıcı cihazlar olabilir ve Çevrimiçi İzlemenin yapılabilirliğini sağlar. Makinelere monte edilip makineler çalışırken onları sürekli gözetim altında tutarlar. Olağandışı veya endişe verici olaylar ortaya çıktığında, bu sensörler cep telefonundan mesaj almaya benzer şekilde bildirimler gönderir. Bu yetenek, insan varlığından bağımsız olarak makinelerin 24 saat izlenmesine olanak sağlar.

Ancak bu sensörler bilgi topladıkça, çok sayıda yapboz parçasının biriktirilmesine eşdeğer miktarda veri biriktirir. Ancak veri tek başına anlamdan yoksundur; Bu bilgilerin etkili bir şekilde bir araya getirilmesi ve deşifre edilmesi için bir mekanizma gereklidir. Teknolojinin önemli bir rol üstlendiği yer burasıdır.

Gelişmiş yazılım, sensörlerden toplanan verileri işleyerek eyleme dönüştürülebilir içgörülere dönüştürür. Bu süreç, karmaşık bir bulmacayı ustaca çözen bir dedektife benzer ve bize her şeyin beklendiği gibi işleyip işlemediğini veya altta yatan bir sorun olup olmadığını net bir şekilde anlamamızı sağlar. Temelde teknoloji, sensörler ve veri analizi yoluyla bakıma proaktif bir yaklaşım getirerek makinelerdeki potansiyel sorunların erken tespitini sağlar.

Kaynakça:

- Juan Carlos A. Jauregui Correa, Alejandro A. Lozano Guzman, in Mechanical Vibrations and Condition Monitoring, 2020

- Sait, A.S., Sharaf-Eldeen, Y.I. (2011). A Review of Gearbox Condition Monitoring Based on vibration Analysis Techniques Diagnostics and Prognostics.

İlgili Bloglar

Şubat 2, 2024

Kestirimci Bakımda Yatırım Getirisini Etkileyen Temel Faktörler

Kestirimci bakım, işletmelerin varlık yönetiminde kritik bir rol oynar ve yatırım getirisini etkileyen temel faktörleri…

Ocak 30, 2023

Kestirimci Bakım ve Kağıt Endüstrisi

Kestirimci bakım, titreşim analizi ve IoT veri toplama yoluyla ekipman sorunlarını erkenden tespit ederek verimliliği…

Eylül 15, 2022

Makine Verisini Anlamak

Makine verileri, makinelerin fiziksel özellikleri ve eylemleri tarafından üretilir, sensörler tarafından toplanır ve…

Temmuz 13, 2022

Önleyici vs Kestirimci Bakım

IIoT, titreşim, sıcaklık ve daha fazlası gibi ölçütlerin veri analizini kullanarak kestirimci bakım yoluyla üretimi ve…

Mart 2, 2022

Yapay Zeka Tabanlı Kestirimci Bakım

Yapay zeka kullanan kestirimci bakım, bakıma ne zaman ihtiyaç duyulacağını tahmin ederek ekipman arızalarını…

Ocak 30, 2022

Durum İzlemenin Mevcut Sistemlere Entegrasyonunun Önemi

Durum izleme sistemlerinin SCADA, DCS, PLC ve RTU gibi mevcut sistemlere entegrasyonu, durum izleme uygulamalarının…

Şubat 28, 2021

CNC Makinelerde Durum İzleme ve Örnek Çalışma

İmalat endüstrileri için kritik olan takım tezgahları, performans ve karlılık için bakıma ihtiyaç duyar. CNC torna…

Aralık 21, 2020

Bakım Organizasyonlarındaki Gizli Maliyetler

İmalat şirketlerinde, bakım maliyetlerini azaltmak, toplam maliyetleri büyük ölçüde azaltabilir, ancak genellikle uzun…

Ürünlerimizi Keşfedin

Sensemore Durum İzleme Çözümleri

Bu blogdan keyif aldıysanız, Durum İzleme çözümlerimizle tanışın.