Birçok imalat firması sürdürülebilir bir rekabet avantajı oluşturmak için toplam birim maliyetlerini azaltma ve şirketi mevcut normunun ötesinde daha fazla nasıl büyütebilecekleri ile ilgili çeşitli çalışmalar sürdürüyor. Fakat bunu yapmak için yalnızca belirli bir makinenin üretim oranını iyileştirmek yeterli değildir, makinenin toplam maliyetlerini de düşürmeniz gerekir. Toplam maliyet azaltma ve tasarrufta, bakım organizasyonlarındaki gizli maliyetlerinin, toplam üretim maliyetlerinin % 15 ile % 40’ı arasında değiştiği tahmin edilmektedir. Buna karşın endüstride reaktif bakımı (arızalandığında onarma) tercih eden yüzlerce firma da yer almaktadır. Bu durum, çoğu kuruluşun maliyet azaltma ve tasarruf için kısa vadeli bir yaklaşım benimsediği anlamına gelir. Kısa vadede daha kârlı gibi görünse de uzun vadede bu çok maliyetlidir. Maliyet düşürme girişimlerinin neredeyse tamamı görünür maliyet azaltmalarına odaklanırken, günlük çalışma sisteminde oluşan maliyetler görmezden gelinir. Bu yazımızda bu maliyetlere sırasıyla değineceğiz.

İyileştirme Süreçleri

Bakım operasyonlarında duruş süresi ve harcaması en çok bilinen bakım maliyetleridir. Mevcut gizli maliyetler ise çalışma sistemine gömülüdür. Dolayısıyla, uzun vadeli iyileştirme ve bakım maliyetlerini düşürmek yerine, görünür ve kısa vadeli maliyet tasarrufları devreye girer. Eğitim programlarını iptal etmek, planlayıcı ve denetçi sayısını azaltmak, gerekli bakım çalışmalarını ertelemek, yağlayıcıların sayısını azaltmak ve bu önemli görevi eğitim almadan operatörlere devretmek kısa vadeli maliyet tasarrufları arasında yer alabilir. Çünkü şirketin bir şekilde hayatta kalması gerekiyor. Bu durumda maliyetlerin düşürülmesi için anlaşabilir bir durumdur. Fakat sürdürülebilir bir şekilde gelişmek ve rekabetçi kalabilmek için, firmalar iyileştirme politikalarında daha uzun vadeli bir yaklaşım benimsemelidir. Kısa vadeli tasarruflar, genellikle, çok da uzun olmayan, üç ila beş yıllık bir perspektif içinde durumu daha da kötüleştirecektir. Tabi ki bu durumun düzeltilmesi için de bir maliyet olacak ve zaman gerekecektir çünkü bu sadece bir uygulama değişikliği değil kültürel bir değişimi de içermektedir. Fakat uzun vadeli bir kültürel değişim, her manada performansı önemli ölçüde artıracaktır.

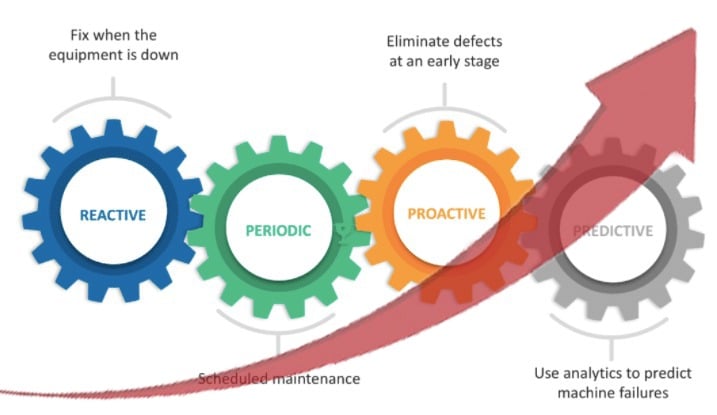

Operasyonel güvenilirliği iyileştirme açısından uzun vadede modern kestirimci bakım teknolojilerinin ne kadar önemli olduğuna bakalım. Kestirimci bakım, son derece uygun maliyetli olup, önleyici bakıma göre yaklaşık %8 ila ve reaktif bakıma göre ‘a kadar tasarruf sağlar. Bu noktada Duruma Dayalı Kestirimci Bakım ile Geleneksel Kestirimci Bakım arasındaki farkı da belirtmek gerekir. Geleneksel kestirimci bakım ve duruma dayalı kestirimci bakımdaki temel fark, zamanlamadır. Her ikisi de pompa, fan, kompresör, motor, redüktör gibi dönen bir varlığın sağlığını ve durumunu izler. Ancak duruma dayalı izleme, gerçek zamanlı koşullara odaklanırken geleneksel kestirimci bakım, kusurların 60 veya 90 gün öncesinden çok erken tespitine odaklanmıştır. Firmalar durum izleme sistemleri ile birlikte ani gelişen arızaları dahi görerek aksiyon alabilirlerken, geleneksel kestirimci bakım ile 60-90 günde bir ölçüm ve analiz yapılıyor buna göre bakım planı hazırlayıp aksiyon alıyorlar. Fakat farklı yük, sıcaklık veya basınç koşullarında ani hasarlar meydana gelebilir ve bakım planından önce arızalar gerçekleşebilir ve ciddi duruşlara neden olabilir.

Enerji Tüketimi ve İsrafı

Yukarıda da bahsettiğimiz gibi bakım operasyonlarında görünür maliyet olarak duruş süresi ve bakım harcamaları bilinir. Fakat çalışma sürecine gömülü gizli maliyetler çoğunlukla göz ardı edilir. Makine titreşim sorunları, yataklar, contalar, kaplinler üzerinde ek yüklere neden olur ve bu nedenle aşırı güç tüketimine neden olur. Örneğin; sadece dengesizliğe bağlı ortalama güç kaybının 0.11 Watt/g.mm dengesizlik olduğu görülmüştür. 500 mm yarıçapta 50 g dengesizlik varsa 2,75 kW enerji kaybına sebep olabilir. Ayrıca rezonans etkisi ile birlikte yataklardaki yağlayıcının artan sönümleme kuvveti nedeniyle tüketilen ortalama güç “W/g.mm” daha yüksek hızda artar. Hizasızlık problemleri ise %5’e kadar fazla enerji tüketimine neden olabiliyor. Üretim hatlarında neredeyse 7/24 çalışan birçok dönen parça olduğu için, tasarruf edilen az miktarda (%1) güç bile milyonlarca dolar tasarruf sağlayabilir. Bu noktada titreşimin sadece enerji tüketimini değil sürdürülebilirlik açısından da önemlidir ki; karbondioksit emisyonunu artırdığını belirtmek gerekir.

Şekil 1. Bakım Türleri

Arıza Süreleri

Arıza süreleri de en önemli gizli maliyetlerden biridir. Planlanmamış bakım ya da plana uyulmamış (henüz çalışıyor) bakım süreçlerinde duruşlar çoğunlukla tahmin edilenin üzerinde zaman ve para kaybına sebep oluyor. Makinenin bakıma geç alınması, sadece o makinenin duruşuna değil üretim hattındaki diğer ekipmanların da süreç içerisinde duruşlarına sebebiyet verir. Arızaların kök nedenine bakılmadan onarılması da arıza sürekliliğini artırır. Ek olarak bakım süreçlerinde, ekipmanların onarılması sonrasında üretim hızında ’luk bir yavaşlamaya neden olur.

İnsan Kaynağı ve Eğitim

Diğer gizli maliyet ise eğitim ve insan kaynağı maliyetleridir. Bu durumu bir örnekle açıklayalım; bir imalat firması bakım operasyonlarını erken aşamada planlamak istiyor. Fakat bunun için fabrikaya duruma dayalı izleme sistemi kurmak yerine daha kısa sürede sonuç almak için el tipi titreşim analizörü satın alıyor. Bu cihazdan sorumlu bir teknisyen veya bakım mühendisini eğitiyor. Bu durumda sorumlu kişi tüm ekipmanlar üzerinden tek tek ölçüm almak durumunda kalıyor. Bu da ciddi bir iş gücü ve zaman kaybı oluşturabiliyor. 2 yıl sonra teknisyen veya bakım mühendisinin işten ayrılması durumunda da tekrar bir eğitim ve öğrenme süreci maliyeti ortaya çıkıyor. Yahut Covid-19 Pandemisi gibi hiç beklenmeyen bir süreçte kısıtlamalar geliyor. Personel sayısı sınırlanıyor ya da bakımdan sorumlu kişi hastalanıyor. Bunun sonucunda durum izleme yapılmadığı için aksiyon alınamıyor ve beklenmeyen olaylar meydana gelebiliyor.

Sonuç olarak, bakım maliyetlerinin imalatta önemli bir yere sahip olduğunun bilinmesinin yanı sıra yukarıdaki görülmeyen maliyetler de göz önünde bulundurularak bakım organizasyonlarına yatırım yapılmalıdır. Kısa vadede hızlı sonuçlar alacak yatırımlar yapmak uzun vadede yine yüksek maliyetlere neden olacağı için uzun vadeli yatırımlar yaparak bakım kültürünü değiştirmek daha kârlı olacaktır. Koşul bazlı durum izleme bakım maliyetlerini düşürmek ve makine verimliliğini artırmak isteyen imalat şirketleri tarafından kullanılan güçlü bir araçtır. Geleneksel metotların sağladığı avantajların ötesinde enerji ve iş gücü tasarrufu sağlar. Makinelerdeki tutarlı ve güvenilir güncellemelerle, bakım ekipleri gerçek zamanlı bir bakım görevleri listesine ve tamamlama önceliklerine sahip olur. Herhangi bir kayıp üretimin en az etkiye sahip olduğu bir zaman aralığında bakım planlanabildiğinden, bu bilgilere sahip olmak planlanmamış arıza süresini büyük ölçüde azaltır.

Kaynakça:

- Mukesh A. Bulsara, Anil D. Hingu and Pratik S. Vaghasiya(June 2016), Energy loss due to unbalance in rotor–shaft system

- E. Estupinan, D. Espinoza, A. Fuentes (2008)Energy losses caused by misalignment in rotating machinery: A theoretical, experimental and industrial approach

- Howard A. Gaberson, (1996), ROTATING MACHINERY ENERGY LOSS DUE TO MISALIGNMENT

İlgili Bloglar

Aralık 28, 2022

Yapay Zeka Destekli Makine Modu Benzerliği ile Arıza Teşhisi

Yapay zeka, makine arızalarını titreşim verileriyle teşhis edebilir ancak makine modu benzerlik analizi bir…

Eylül 15, 2022

Makine Verisini Anlamak

Makine verileri, makinelerin fiziksel özellikleri ve eylemleri tarafından üretilir, sensörler tarafından toplanır ve…

Ağustos 6, 2021

Zarf Analizi

Rulmanlar, dönen makinelerde kritik unsurlardır, radyal ve eksenel yükleri desteklerler ve sürtünmeyi azaltırlar.…

Mayıs 6, 2021

Cepstral Analiz Nedir?

Frekans spektrumundaki periyodikliği tespit etmek için kullanılan bir araç olan Cepstral Analizi, titreşim analizinde…

Ekim 9, 2020

Arıza Tespiti Nasıl Yapılır?

Birden fazla parametre kullanan titreşim ölçümleri ve analizi, makinede gelişen sorunları duruş sürelerine neden…

Eylül 20, 2020

Titreşim Ölçümünde Parametre Seçimleri

Titreşim ölçümleri, makinelerin kuvvetlere tepkisini belirlemek ve potansiyel sorunları belirlemek için kullanılır.…

Eylül 4, 2020

Titreşim Analizi Nedir?

Titreşim analizini anlamak için öncelikle titreşim kavramının kendisini anlamak gerekir. Titreşim esasen bir makine…

Ürünlerimizi Keşfedin

Sensemore Kestirimci Bakım Çözümleri

Bu blogdan keyif aldıysanız, Kestirimci Bakım çözümlerimizle tanışın.