Çalışmaları sırasında dişli kutuları ve elektrik motorları gibi çeşitli makine bileşenlerinde titreşimler meydana gelir. Bu titreşimler dengesiz dönen parçalar, yağlama sorunları, dişli hasarı veya ekipmanın kendine özgü özellikleri gibi farklı sorunlardan kaynaklanabilir. Titreşim iki taraflı bir olgudur; sorunlara işaret eder ve sorunlara neden olabilir. Bu sorunların titreşim analizi ile zamanında tespit edilememesi, her sektörün kaçınmak istediği ciddi hasarlara yol açabilir. Bu sebeple titreşim analizi nedir iyi bilmek gerekir.

Titreşim Verilerini Anlamak

Titreşim analizinde, verileri toplamak için makine parçalarına sensörler yerleştirilir ve bu veriler daha sonra olası arızaları tahmin etmek için işlenir. Çeşitli kuvvet ve faktörlerden kaynaklanan bu titreşim sinyalleri, karmaşık dalga şekilleri olarak karşımıza çıkar. Bu arıza verilerini zaman alanı grafiklerini inceleyerek yorumlamak zor olabilir. (Bloğumuza Göz Atın: Makine Verisini Anlamak)

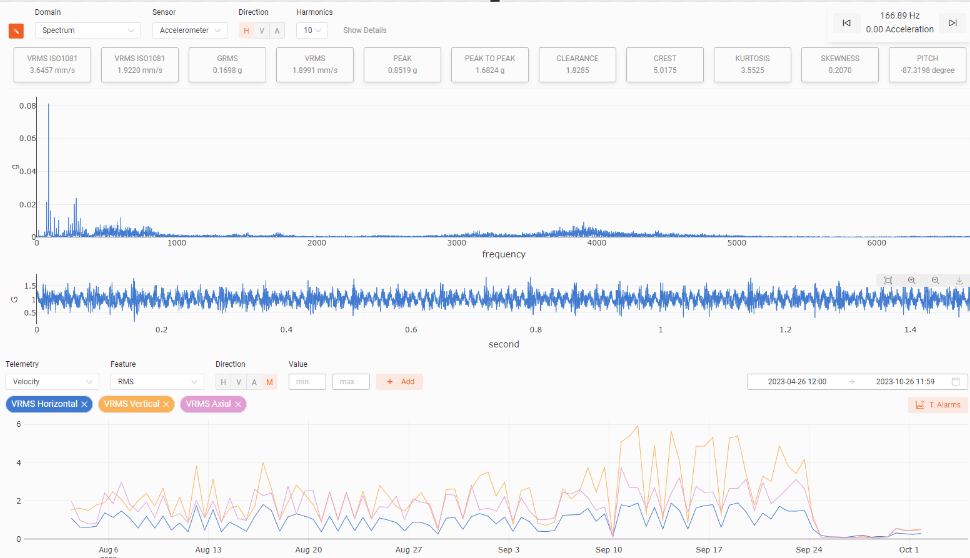

Spektrum analizinin devreye girdiği yer burasıdır; titreşim sinyallerini anlamanın anahtarıdır. Bu alanda en sık kullanılan araç Frekans-Genlik grafiğidir. Frekans, özellikle dönen ekipmanlardaki titreşimler için, Hertz (Hz) veya dakika başına devir (RPM) cinsinden ölçülen titreşimlerin saniyede ne kadar sıklıkla tekrarlandığını belirtir. Genlik ise titreşimlerin gücünü gösterir ve farklı birimlerle ölçülebilir. Farklı yazılım veya ürünlerdeki birim farklılıklarının bazen yanlış yorumlara yol açabileceğini unutmamak önemlidir. Yaygın genlik birimleri Tepeden Tepeye, Tepeden ve RMS’den oluşur.

Titreşim Spektrumu ve Trendler

Titreşim analizinde titreşim ölçümünün bağımsız bir kavram olmadığını anlamak önemlidir; daha çok matematiksel bir ifadeye benziyor. Mekanik titreşimler konum, hız veya ivme cinsinden ölçülebilir. Saniyede milimetre kare (mm/s²) cinsinden ölçülen ivme, genellikle 1000 Hz’nin üzerindeki frekanslar için kullanılırken, saniyede metre (m/s) cinsinden ifade edilen hız, 10 Hz ≤ f ≤ aralığındaki frekanslar için uygundur. 1000Hz. Düşük frekanslı titreşimler için (10 Hz’nin altında), mikron cinsinden ölçülen konum tercih edilen birimdir.

Spektrum analizi uzmanlaşmış bir alan olduğundan, yaygın uygulama, ortalama karekök (RMS) değerini kullanarak titreşim gücünü izlemektir. Tüm ayrıntıları sağlamasa da titreşim yoğunluğundaki değişiklikleri izlemenin etkili bir yoludur. RMS değerini, Frekans-Genlik (RMS) grafiğinde titreşimin güç dağılımının bir temsili olarak düşünebilirsiniz.

Şekil 1. Titreşim Spektrumu ve Trend Grafikleri

Titreşim Analizinde Spektrum Analizinin Önemi

Titreşim analizi için spektrum analizi, makine sağlığı ve performansının sırlarını açığa çıkarmada merkezi bir rol oynar. Önemini tam olarak anlayabilmek için çeşitli kuvvetler ve faktörler tarafından şekillendirilen titreşim sinyallerinin karmaşıklıklarını incelememiz gerekiyor.

Fourier Dönüşümü

Spektrum analizi Fourier Dönüşümünün dönüştürücü yeteneğine dayanır. Bu matematiksel araç, karmaşık, zamana dayalı titreşim sinyallerini frekans alanı olarak bilinen uyumlu bir dünyaya dönüştürmenin anahtarıdır. Burada titreşimler, makinenin durumunu ortaya çıkaran frekans spektrumlarını oluşturan farklı müzik notalarına dönüşür. Frekanslar, bir müzik kompozisyonundaki tempoya çok benzer şekilde, makinenin titreşimleri konusunda bize rehberlik eder. Frekansın ortağı olan genlik, titreşimin yoğunluğunu temsil eder. Farklı birimlerde ölçülebilmesine rağmen farklı yazılım veya ürünler kullanıldığında olası yanlış yorumlamaların farkında olmak önemlidir.

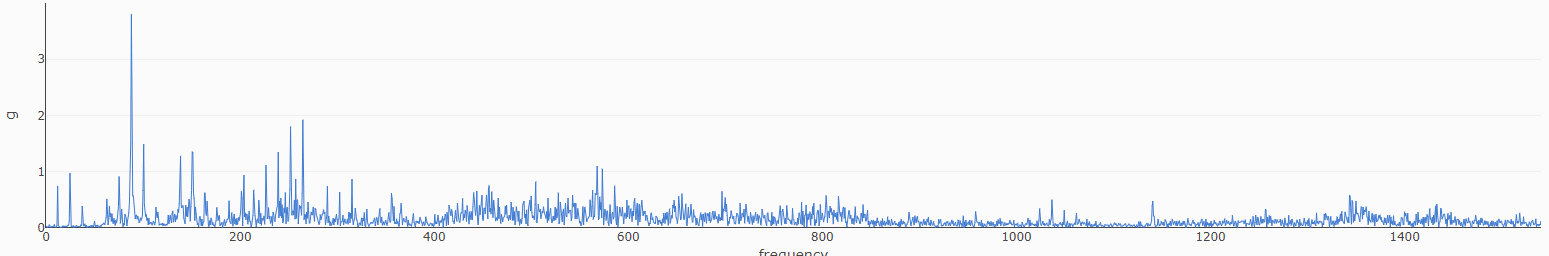

Yaygın genlik birimleri Peak-to-Peak, Peak ve RMS’den (Ortalama Karekök) oluşur. Genlik bize, bir müzik notasının ses düzeyine benzer şekilde, titreşim spektrumu içinde bir frekansın ne kadar yüksek veya yumuşak olduğunu söyler. Yüksek genlikli bir frekans, güçlü titreşimi gösterirken, düşük genlikli bir frekans, daha zayıf titreşimi gösterir. Uzmanlar, bu genlikleri frekanslar arasında inceleyerek makine hasarının veya kusurlarının ciddiyetini değerlendirir.

Arızalar ve Frekanslar

Belirli makine arızaları veya kusurları, titreşim spektrumundaki özel melodilere benzer şekilde belirli frekanslarda ortaya çıkar. Belirlenmeden bırakılırsa, bu “imza frekanslarının” genliği artar, bir müzik notasının sesinin yükselmesine ve daha belirgin hale gelmesine benzer.

İzleme, Yorumlama ve RMS

Uygulamada spektrum analizi, spektrum içindeki frekansların ve genliklerin dikkatli bir şekilde izlenmesini içerir. Bu süreç, uzman analistlere düzensizlikleri ve eğilimleri tespit edebilecekleri bir alan sağlayan bir Frekans-Genlik grafiği aracılığıyla görselleştirilir. Makinenin genel sağlığına ilişkin değerli bilgiler sunar. Bu analizin temelinde ortalama karekök (RMS) değeri yer alır. Ayrıntılı bilgi sağlayamasa da titreşim yoğunluğundaki değişiklikleri izlemenin güvenilir bir yolu olarak hizmet eder. Titreşimin genel gücünü değerlendirmek için değerli bir araç olan Frekans-Genlik (RMS) grafiğinin altındaki alanı ölçer.

Şekil 2. Frekans-Genlik (RMS) Grafiği

İlgili Bloglar

Aralık 28, 2022

Yapay Zeka Destekli Makine Modu Benzerliği ile Arıza Teşhisi

Yapay zeka, makine arızalarını titreşim verileriyle teşhis edebilir ancak makine modu benzerlik analizi bir…

Eylül 15, 2022

Makine Verisini Anlamak

Makine verileri, makinelerin fiziksel özellikleri ve eylemleri tarafından üretilir, sensörler tarafından toplanır ve…

Ağustos 6, 2021

Zarf Analizi

Rulmanlar, dönen makinelerde kritik unsurlardır, radyal ve eksenel yükleri desteklerler ve sürtünmeyi azaltırlar.…

Mayıs 6, 2021

Cepstral Analiz Nedir?

Frekans spektrumundaki periyodikliği tespit etmek için kullanılan bir araç olan Cepstral Analizi, titreşim analizinde…

Ekim 9, 2020

Arıza Tespiti Nasıl Yapılır?

Birden fazla parametre kullanan titreşim ölçümleri ve analizi, makinede gelişen sorunları duruş sürelerine neden…

Eylül 20, 2020

Titreşim Ölçümünde Parametre Seçimleri

Titreşim ölçümleri, makinelerin kuvvetlere tepkisini belirlemek ve potansiyel sorunları belirlemek için kullanılır.…

İlgili Ürünler

Sensemore Kestirimci Bakım Çözümleri

Bu blogdan keyif aldıysanız, Kestirimci Bakım çözümlerimizle tanışın.