Sanayi tesislerinde bakım operasyonları, büyük farklılıklarına rağmen rağmen titreşim, sıcaklık, yağ kalitesi vb. hataları tespit etmek için benzer miktarların ölçüldüğü süreçleri içerir. Bu süreçler sırasında sensörlerden gelen veriler transdüktörlerle farklı birimlere dönüştürülür ve sistem sağlığı hakkında yorumlar yapılır.

Titreşim analizinde genellikle RMS (Kök Ortalama Kare) kullanılır. RMS titreşim profili genellikle titreşimin enerji içeriği ve bu sayede titreşimin yıkıcı kapasitesi hakkında bilgi verdiği için yaygın olarak kullanılır. Ancak, sadece tek bir parametre ile sistem hakkında çıkarımda bulunmak doğru değildir. Bu nedenle, sorun giderme sırasında çeşitli parametreler kullanılır ve çoklu parametre yaklaşımı, sorunun kökenini belirlemede en iyi sonuçları verir. Sensemore, titreşim analizinde doğru hata tespiti için çeşitli parametrelerle bu prosedürü benimseyerek, kullanıcıya farklı telemetri eklemesine de izin verir.

Titreşim analizinin en büyük avantajı, makine ve ekipmanın sorunları gelişmeden önce tespit edebilmesidir ve bu da olaylar ciddi bir duruma gelmeden önce önlem alınmasına olanak tanır. Bu, makine titreşimlerinin düzenli olarak veya belirli aralıklarla izlenmesiyle elde edilebilir. Hata tespiti çeşitli yollarla gerçekleştirilebilir. Öngörücü bakımın kullanıldığı yöntemleri 2 ana başlık altında inceleyebiliriz:

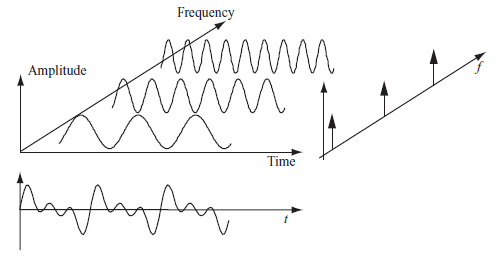

1. Zaman Dalga Formu Analizi

2. Frekans Alanı Analizi

Arıza Tespiti için Zaman Dalga Formu Analizi

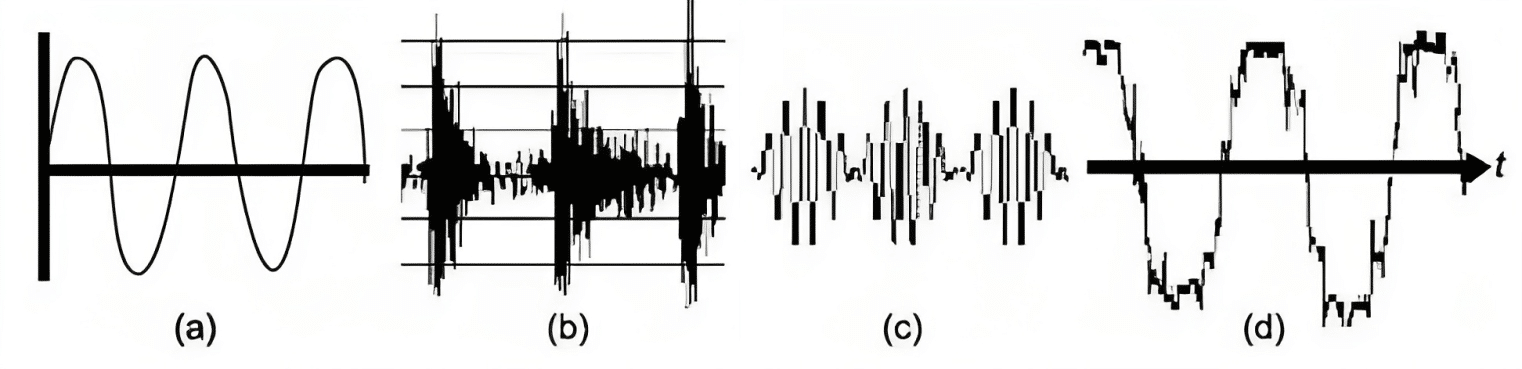

Zaman dalgası analizi, bir ivmeölçerden titreşim sinyalini yakalayıp dijital bir sinyale dönüştürme ve görselleştirme işlemini içerir. Bu sinyal, amplitüdün zaman karşısında çizildiği zaman alanında var olur. Çoğu makine genellikle titreşim sorunlarını tespit etmek için spektrum analizi kullanırken, belirli tipteki dalga formları spektral verileri etkili bir şekilde tamamlayabilir. Zaman dalga formları özellikle düşük hızlı uygulamalarda, rulman arızalarını değerlendirmede, gerçek amplitüdleri göstermede ve gevşeklik veya vuruşlarla ilgili durumlarda spektral veriyi artırmada kullanışlıdır.

Rulmanlar, yuvarlanan elemanlara sahip olduklarında, küçük çatlaklar veya aşınmalarla karşılaştıklarında periyodik etkiler gösterir. Harici gürültünün varlığında, sinyalin spektrumu belirgin zirveleri net bir şekilde göstermeyebilir. Ancak ivmelenme gerçekleştiğinde, bu zirveler genellikle bozuk frekansla eşleşen tekrar oranlarıyla ortaya çıkar, yani rulman yarışı veya rulman bilye geçiş frekansı periyoduyla.

Fig. 1 Typical Faults a)Imbalance b)Outer Ring Damage c)Beat Phenomenon d)Looseness

Eğer iki veya daha fazla komşu makine neredeyse aynı hızda çalışıyorsa, “vuruş” olarak bilinen bir fenomeni oluşturabilirler. Bu, akımda toplam ve fark frekanslarını doğurur. Vuruş frekansları genellikle çok düşük frekansta olup spektrumda tespit etmesi zor olabilir, ancak zaman kaydını bir genlik modüle sinyal olarak incelediğinizde belirgin hale gelir.

Gecekleşme durumlarında, örneğin bir rulman bloğunun bir kısmının dönüşünün bir bölümünde hafif bir yükselme ve ardından geri kalan döngü için tabana yerleşmesi gibi titreşime neden olan gevşeklik durumlarında, dalga formu belirli bir noktadan sonra düzleşir. Spektrumda, bunlar diğer dalga formu bozulmalarıyla karıştırılabilecek harmonikler olarak ortaya çıkar. Bir yönde hareketi kısıtlayan gevşeklik hızla tanımlanabilir.

Bir makine bileşeni, makinenin hızıyla ilişkisi olmayan bir hızda ekipmanla çarpıştığında, rastgele ve genellikle periyodik olmayan titreşimler oluşturur. Bu spektrum diğer geniş bant gürültü kaynaklarına benzese de, bu etkiler zaman alan dalga formunda net bir şekilde görünür.

Titreşim sinyalinin zaman kaydından, teşhis için yardımcı olacak çeşitli endeksler çıkartılabilir. Sıkça kullanılan endeksler, ham sinyalden hesaplanabilen istatistiksel parametrelerdir. Bu parametreler, kayıtlar arasındaki varyasyonları vurgular ve teşhisler ve trend analizi için değerlidir. Tam olarak hangi bileşenin arızalı olduğunu belirtmez, ancak potansiyel hatalara karşı harekete geçmemize rehberlik eder. Bu parametrelerden bazıları RMS, tepe faktörü, çarpıklık, kurtosis faktörü ve boşluk faktörüdür. Bu özellikleri düzenli olarak gözlemlemek, izleme için yaygın bir tekniktir. Eğer bu değerler referans veya temel değerlerden (normal koşullarda ölçülen) önemli ölçüde farklıysa, sistemde bir şeylerin yanlış olduğuna işaret eder.

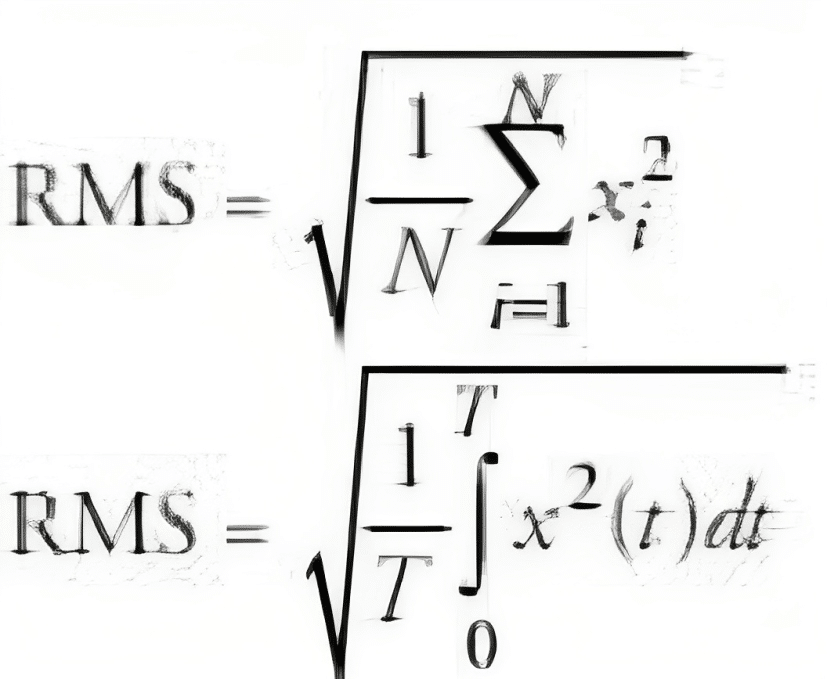

RMS (Ortalama Karekök)

RMS (Ortalama Karekök) değeri, bir titreşim sinyalinin enerji içeriğinin bir ölçüsüdür. Makine arızalarının şiddetini değerlendirmek için en doğru istatistiksel parametrelerden biridir. Genel titreşim seviyelerini izlemek için mükemmel olsa da, belirli bir arızalı bileşeni tespit etmez. Bununla birlikte, RMS değeri dönen ekipman sistemlerindeki önemli dengesizlikleri tespit etmede son derece etkilidir ve şok darbelerinin meydana gelmesiyle artar.

RMS değeri, titreşim dalgasının zaman geçmişini düşünerek hesaplanır. Değerli bir içgörü sağlar, ancak makinenin hangi kısmının soruna neden olduğunu belirlemez. Hem diskret hem de sürekli zaman sinyalleri için RMS değerlerini hesaplamak için aşağıdaki denklemler kullanılır.

Fig. 2 RMS Formula

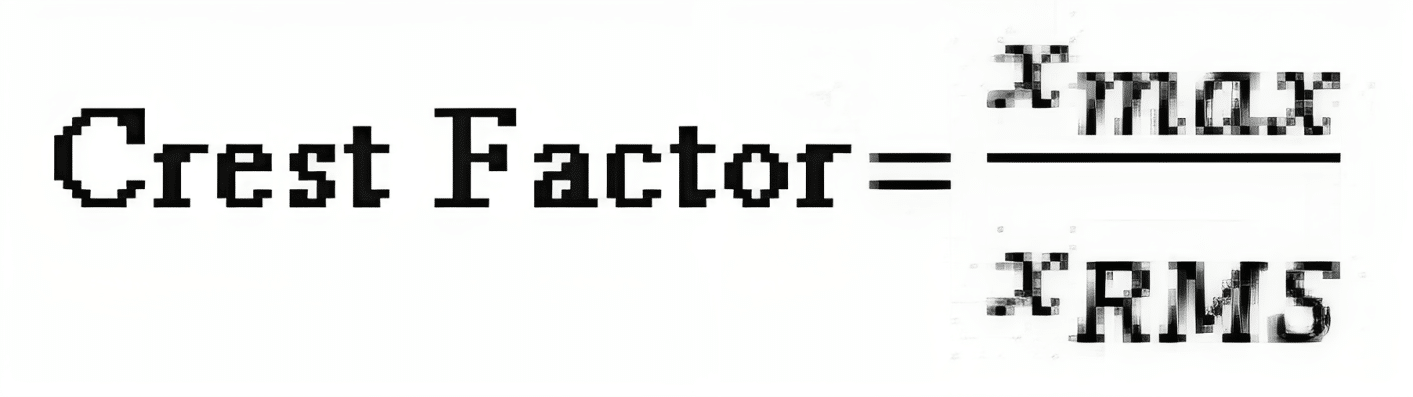

Tepe Faktörü

Tepe Faktörü, bir dalga formunun tepe değerinin RMS değerine olan oranı olarak tanımlanan önemli bir parametredir. Bu boyutsuz bir ölçüdür. Şekil 3’te, tepe faktörünün spesifik tanımını sağlayan ifade bulunmaktadır. Bir sinüs dalga için tepe faktörü 1.414’tür. Tipik bir makineden önemli bir dengesizlikle ancak başka sorun olmadan tipik bir titreşim sinyali alındığında, tepe faktörü 1.5’e ulaşır. Ancak rulmanlar aşındıkça ve darbelere yol açtıkça, tepe faktörü önemli ölçüde artabilir.

Altta yatan ilke, rulmanlar bozulduğunda, artan darbelilik nedeniyle ivmenin tepe seviyelerinin RMS seviyelerinden daha hızlı yükselmesidir. Tepe faktörünü hesaplamak basittir ve rulman hızı ve yükünden büyük ölçüde etkilenmez. Rulman hasarının erken aşamalarında iç yarış, rulman konutu, yuvarlanan elemanlar ve kafes periyodik darbe sinyalleri üretebilir, bu da tepe faktörünün yükselmesine neden olur. Hasar kötüleştikçe RMS değeri artar, bu da tepe faktör değerinde bir azalmaya yol açar.

Fig. 3 Crest Formula

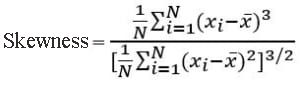

Çarpıklık

Çarpıklık, bir titreşim sinyalinin olasılık yoğunluk fonksiyonunu analiz ederek sinyalin simetrik olmayan davranışını değerlendiren bir parametredir. Çarpıklık, sinyalin ortalama değeri etrafındaki simetrisizliği ölçer. Eğer bir sinyal tamamen simetrikse, çarpıklık değeri sıfırdır. Çoğu titreşim sinyali bağlamında, olasılık dağılımı genellikle simetrik olup, normal bir dağılıma benzer. Bu nedenle, sıfır olmayan bir çarpıklık değeri genellikle bir şeyin yanlış olabileceğine işaret eder.

Çarpıklık, sinyalin dağılımındaki simetri eksikliğini gösteren boyutsuz bir ölçü olarak hizmet eder. Titreşim verilerinde beklenen örüntülerden sapmaları belirlemede değerli bir araçtır.

Fig. 4 Skewness Formula

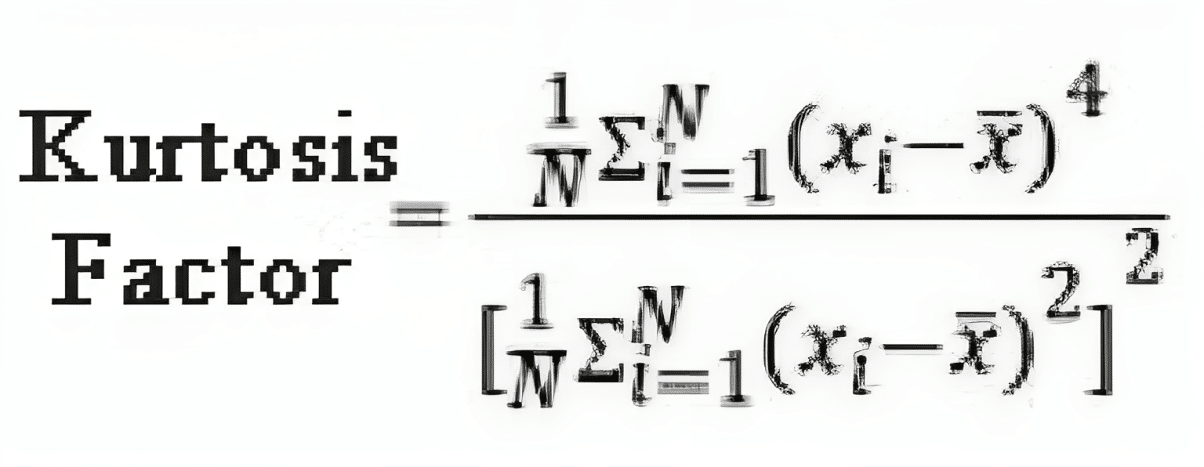

Basıklık Faktörü

Basıklık faktörü, bir sinyalin nabız benzeri özelliklerini anlamamıza yardımcı olan istatistiksel bir ölçüdür. Yüksek bir basıklık faktörü, sinyal içinde tekrarlayan darbelerin varlığını işaret eder. Bu, spektrumun geniş bir frekans aralığında yayılmış küçük zirveleri mi yoksa belirli frekansta birkaç belirgin zirveyi mi gösterdiğini belirlemede yardımcı olur. Basıklık, geleneksel frekans tabanlı tekniklerin sınırlamaları olabileceği düşük hızlı dönen şaft rulmanlarını izlerken özellikle kullanışlıdır.

Normal bir rulman genellikle 3 basıklık faktörüne sahiptir. Daha yüksek basıklık değerlerine sahip sinyaller, genellikle sinyalin RMS değerini üç kat aşan daha belirgin zirveleri gösterir. Bu, veri içinde önemli darbelerin veya şokların varlığını gösterebilir.

Fig. 5 Kurtosis Factor

Frekans Alanı Analizi

To better understand vibration data, mathematical transformations are employed to derive processed signals that unveil insights not immediately evident in the raw data. One of the most common transformations is converting the time-domain data into the frequency domain. This conversion is achieved by applying the Fourier Transform to the vibration signal.

Through this process, the energy present in the original signal is distributed across various frequency components, resulting in a representation of amplitude versus frequency. This method is advantageous because it clearly presents any periodic patterns in the vibration signal as peaks in the spectrum, each corresponding to a specific frequency. This feature allows for the early fault detection of faults that often generate distinct frequency components in the vibration signal. It also facilitates tracking changes over time as the situation worsens.

However, it’s important to note that frequency domain analysis has a drawback: during the conversion process, it may lose some information, particularly transitions and non-repetitive signal components. Despite this limitation, it remains the most widely used technique in machine diagnosis. Remarkably, it can detect approximately 85% of mechanical problems in rotating equipment, making it a valuable tool in maintenance and fault detection.

Fig. 6 Signal View from Time and Frequency Domains

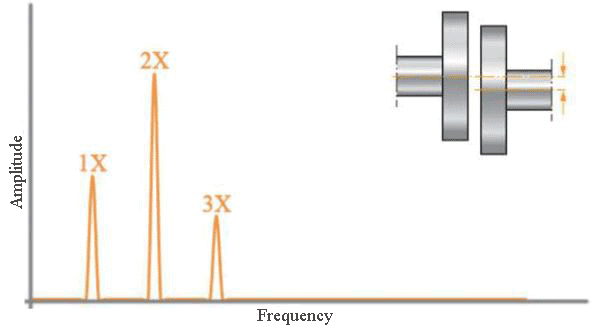

Her bir makine içindeki bileşen, uygulanan kuvvete yanıt olarak karakteristik frekanslar sergiler. Bu frekanslar, makine arızalarını teşhis etmede önemli bir rol oynar. Farklı türdeki hatalar farklı spektrumları ortaya çıkarır. Zaman temelli sinyaller frekans alanına dönüştürüldüğünde, bunlar karakteristik hata spektrumlarıyla karşılaştırılabilir. Bu karşılaştırma, hangi ekipmanın etkilendiğini belirlememize ve arızanın temel nedenini anlamamıza olanak tanır.

Bir arızanın özel karakteristikleri, hareketli parçaların dönme hızı, rulmanlardaki iç ve dış yarış geçişleri ile ilişkilendirilen frekanslar, dişli ağları ve benzeri faktörler gibi faktörlere bağlıdır. Bu faktörler, farklı ekipmanlarla ilişkilendirilen benzersiz frekansları belirler. Örneğin, bir kuplaj aracılığıyla bağlanmış ve paralel hizalamada bir sorun yaşayan bir motor-pompa sistemini incelediğinizde, spektrumda motora ait dönüş frekansında bir radial zirve gözlemlersiniz. 2. harmoniğin belirgin bir şekilde görüldüğü, motora ait dönüş frekansının 2. ve 3. katlarındaki zirveler de bu sorunun bir işareti olabilir.

Bu spektrum örüntüsü bir arıza başladığında erken aşamalarda gözlemlenebilir. Durumun ciddiyetini değerlendirmek için karakteristik hata frekanslarının genliklerini ölçeriz. Bu, çeşitli standartlara dayanarak sorunun ciddiyetini değerlendirmemize olanak tanıyan eşik değerlerini belirlememize yardımcı olur. Bu nedenle spektrumu analiz ederken frekans ekseni üzerinde arızanın nedenini belirlemek ve genlik ekseni üzerinde arızanın ciddiyetini belirlemek için inceleriz.

Fig. 7 Characteristic Parallel Misalignment Spectrum

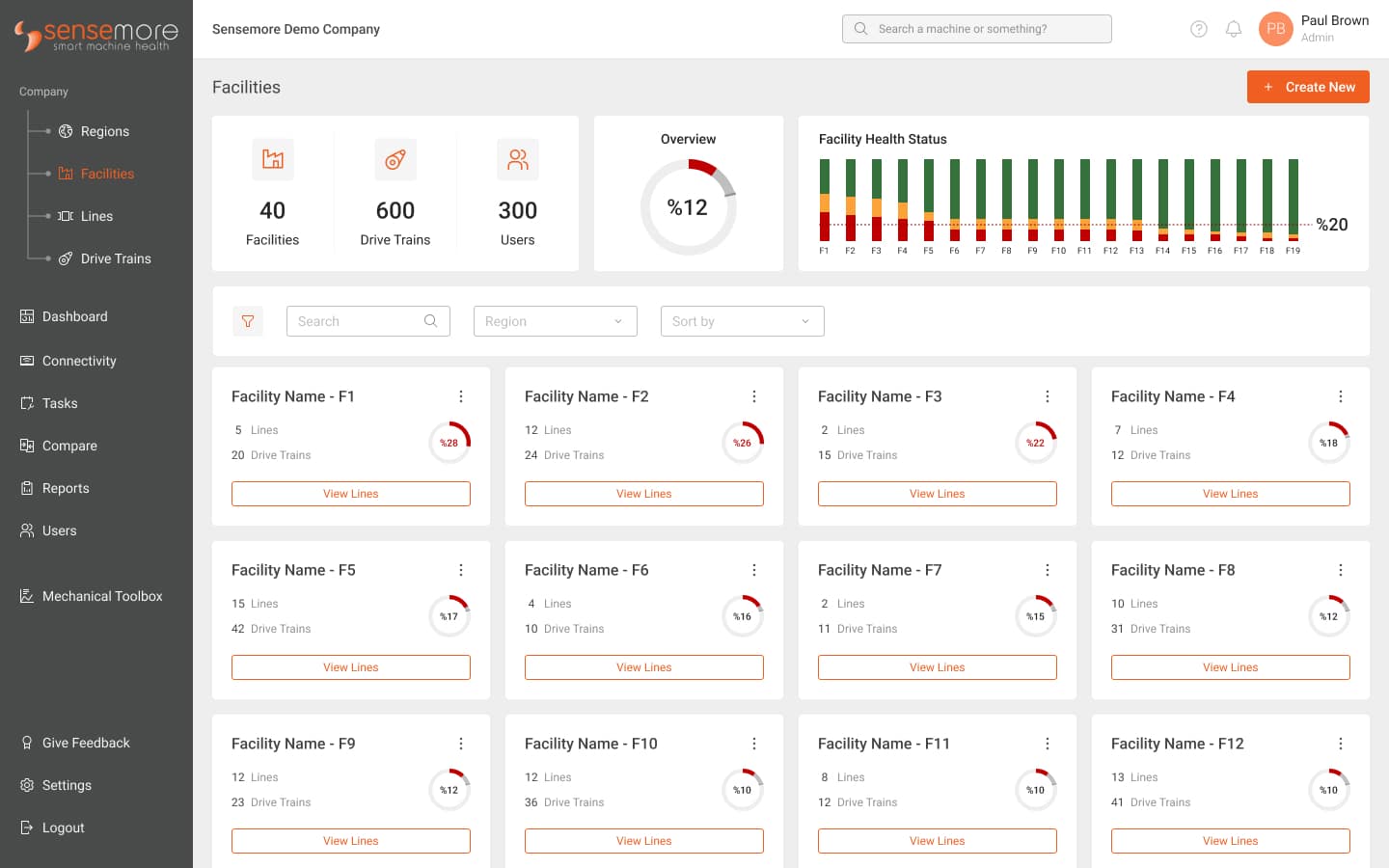

Sensemore ile Arıza Tespiti

Sensemore, titreşim analizi için bir dizi çözüm sunar ve hem Zaman Dalgası hem de Frekans Alanı analizini kapsar. Sensemore ile ham ivmeölçer verilerini GRMS ve VRMS gibi formatlarda kolayca görselleştirebilirsiniz. Sensemore, toplam GRMS, VRMS ve sıcaklık değerleri gibi periyodik ekipman ölçümlerinin trendlerine dayalı alarmlar oluşturmanıza olanak tanır. Bu alarmlar, ekipmanınızın durumu hakkında sizi bilgilendirerek e-posta veya mobil bildirimler aracılığıyla size iletilir. Bloğa Göz At: AI Tabanlı Öngörücü Bakımın İlk Adımı

Sensemore, çeşitli istatistiksel parametreler kullanarak tepe faktörü, basıklık ve çarpıklık gibi eğilimler oluşturarak zaman alanında verilerinizi izlemeyi kolaylaştırır. Bu eğilimler, verilerinizi daha etkili bir şekilde analiz etmenize yardımcı olur.

Spektrum analizinde, zirve oluşturan frekansların harmoniklerini kolayca inceleyebilir ve bunları kütüphanemizde bulunan yaygın hata spektrumları ile karşılaştırabilirsiniz.

Fig. 8 Sensemore LAKE Facility Dashboard

References:

İlgili Bloglar

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

Temmuz 4, 2024

Kestirimci Bakım Uygulamasında Karşılaşılan Zorluklar

Kestirimci bakımın uygulanması çeşitli zorlukları ve hususları beraberinde getirir. Veri kalitesi ve kullanılabilirliği…