Viele produzierende Unternehmen arbeiten daran, die Gesamtstückkosten zu senken und das Unternehmen über die derzeitige Norm hinaus weiter wachsen zu lassen, um einen nachhaltigen Wettbewerbsvorteil zu schaffen. Um dies zu erreichen, reicht es jedoch nicht aus, nur die Produktionsrate einer bestimmten Maschine zu verbessern, sondern es müssen auch die Gesamtkosten der Maschine gesenkt werden. Bei der Gesamtkostenreduzierung und -einsparung wird geschätzt, dass die Wartungskosten zwischen 15 % und 40 % der gesamten Produktionskosten liegen. Andererseits gibt es in der Branche Hunderte von Unternehmen, die eine reaktive Wartung (Reparatur bei Ausfall) bevorzugen. Das bedeutet, dass die meisten Unternehmen einen kurzfristigen Ansatz zur Kostensenkung und Einsparungen verfolgen. Während es auf kurze Sicht profitabler erscheinen mag, ist es auf lange Sicht sehr kostspielig. Während sich fast alle Kostensenkungsinitiativen auf sichtbare Kostensenkungen konzentrieren, werden die im täglichen Arbeitssystem anfallenden Kosten ignoriert. In diesem Artikel werden wir jeweils über diese Kosten sprechen;

Verbesserungsprozesse

Der Verbesserungsprozess und der Aufwand im Wartungsbetrieb sind die bekanntesten Wartungskosten. Aktuelle versteckte Kosten sind in das funktionierende System eingebettet. Anstelle einer langfristigen Verbesserung und Senkung der langfristigen Kosten kommen also sichtbare und kurzfristige Kosteneinsparungen ins Spiel. Kurzfristige Kosteneinsparungen können darin bestehen, Schulungsprogramme abzusagen, die Anzahl der Planer und Prüfer zu reduzieren, erforderliche Wartungsarbeiten zu verzögern, die Anzahl der Schmierstoffe zu reduzieren und diese wichtige Aufgabe an Bediener ohne Schulung zu delegieren. Denn irgendwie muss das Unternehmen überleben. In diesem Fall ist es eine angenehme Situation, die Kosten zu senken. Doch um sich nachhaltig zu entwickeln und wettbewerbsfähig zu bleiben, müssen Unternehmen ihre Verbesserungspolitik längerfristig angehen. Kurzfristige Ersparnisse verschlimmern die Situation oft innerhalb einer nicht allzu langen Sicht von drei bis fünf Jahren. Natürlich ist die Korrektur dieser Situation mit Kosten und Zeit verbunden, da dies nicht nur eine Änderung der Praxis, sondern auch einen kulturellen Wandel mit sich bringt. Aber ein langfristiger Kulturwandel wird die Leistung in allen Belangen deutlich verbessern.

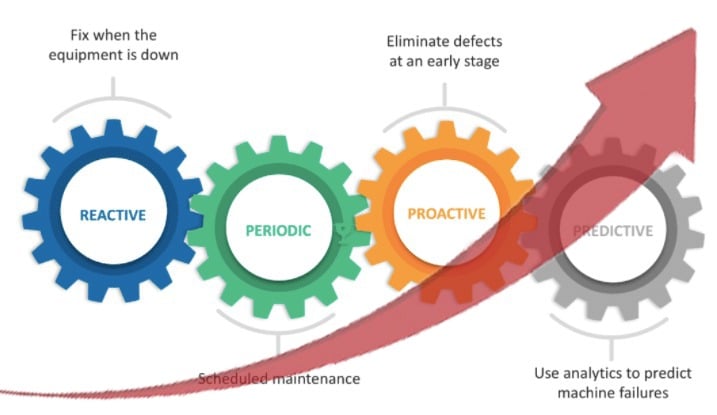

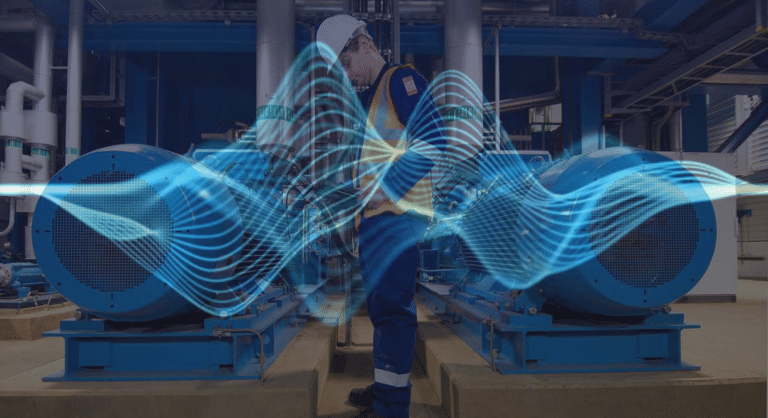

Schauen wir uns an, wie wichtig moderne Predictive-Maintenance-Technologien langfristig für die Verbesserung der Betriebssicherheit sind. Die vorausschauende Wartung ist äußerst kosteneffektiv und spart etwa 8 bis 12 % gegenüber der vorbeugenden Wartung und bis zu 40 % im Vergleich zur reaktiven Wartung. An dieser Stelle muss auf den Unterschied zwischen Situational Predictive Maintenance und traditioneller Predictive Maintenance hingewiesen werden. Der Hauptunterschied zwischen traditioneller vorausschauender Wartung und situativer vorausschauender Wartung ist das Timing. Beide überwachen den Zustand und Zustand rotierender Anlagen wie Pumpen, Lüfter, Kompressoren, Motoren und Getriebe. Aber die Situationsüberwachung konzentriert sich auf Echtzeitbedingungen, während sich die herkömmliche vorausschauende Wartung darauf konzentriert, Fehler viel früher als 60 oder 90 Tage im Voraus zu erkennen. Während Unternehmen mit ihren Zustandsüberwachungssystemen selbst plötzliche Störungen erkennen können, können sie Maßnahmen ergreifen, während bei der herkömmlichen vorausschauenden Wartung alle 60–90 Tage Messungen und Analysen durchgeführt werden. Dementsprechend erstellen sie einen Wartungsplan und ergreifen Maßnahmen. Unter unterschiedlichen Belastungs-, Temperatur- oder Druckbedingungen kann es jedoch zu plötzlichen Schäden und Fehlfunktionen kommen, bevor der Wartungsplan eingehalten wird und schwere Ausfallzeiten verursacht.

Energieverbrauch und Verschwendung

Wie oben erwähnt, werden Ausfallzeiten und Wartungskosten als sichtbare Kosten im Wartungsbetrieb bezeichnet. Doch versteckte Kosten im Arbeitsprozess werden oft übersehen. Maschinen Vibrationsprobleme führen zu zusätzlicher Belastung der Lager, Dichtungen und Kupplungen und damit zu einem übermäßigen Stromverbrauch. Zum Beispiel; lediglich der durchschnittliche Leistungsverlust aufgrund der Unwucht betrug 0,11 Watt/g.mm Unwucht. Bei einer Unwucht von 50 g in einem Radius von 500 mm kann es zu einem Energieverlust von 2,75 kW kommen. Darüber hinaus erhöht sich die durchschnittlich aufgenommene Leistung „W/g.mm“ bei höheren Drehzahlen aufgrund der erhöhten Dämpfungskraft des Schmiermittels in den Lagern mit dem Resonanzeffekt. Fehlausrichtung Probleme können einen bis zu 5 % höheren Energieverbrauch verursachen. Selbst eine kleine Energieeinsparung (1 %) kann Millionen von Dollar einsparen, da viele rotierende Teile in Produktionslinien fast rund um die Uhr laufen. An diesem Punkt ist Vibration nicht nur für den Energieverbrauch, sondern auch für die Nachhaltigkeit wichtig; Es ist zu beachten, dass dadurch der Kohlendioxidausstoß erhöht wird.

Abb. 1 Wartungsarten

Ausfallzeiten

Ausfallzeiten gehören auch zu den wichtigsten versteckten Kosten. Bei ungeplanten Wartungsarbeiten oder ungeplanten (noch laufenden) Wartungsprozessen ist die Ausfallzeit oft höher als erwartet. Eine verspätete Wartung der Maschine führt nicht nur zu Ausfallzeiten dieser Maschine, sondern auch der anderen Ausrüstung in der Produktionslinie. Die Reparatur von Fehlern unabhängig von der Grundursache verbessert auch die Fehlerkontinuität. Darüber hinaus führt es zu einer Verlangsamung der Produktionsgeschwindigkeit bei Wartungsprozessen nach der Gerätereparatur um 10 %.

Humanressourcen & Bildung

Die anderen versteckten Kosten sind Schulungs- und Personalkosten. Lassen Sie uns diese Situation anhand eines Beispiels erklären. Ein produzierendes Unternehmen möchte seine Wartungsarbeiten frühzeitig planen. Anstatt hierfür jedoch ein situatives Überwachungssystem im Werk zu installieren, kauft er sich einen handgehaltenen Schwingungsanalysator, um in kürzerer Zeit Ergebnisse zu erhalten. Er bildet einen für dieses Gerät verantwortlichen Techniker oder Wartungsingenieur aus. In diesem Fall muss die verantwortliche Person alle Geräte einzeln vermessen. Dies kann zu einer erheblichen Arbeits- und Zeitverschwendung führen. Wenn der Techniker oder Wartungsingenieur den Job nach 2 Jahren verlässt, fallen erneut Schulungs- und Lernkosten an. Oder es gibt Einschränkungen in einem unerwarteten Prozess wie der Covid-19-Pandemie. Die Zahl des Personals ist begrenzt oder die für die Pflege verantwortliche Person wird krank. In diesem Fall können aufgrund fehlender kontinuierlicher Überwachung keine Maßnahmen ergriffen werden und es kann zu unerwarteten Stopps kommen.

Daher sollten Sie nicht nur wissen, dass die Wartungskosten einen wichtigen Platz in der Fertigung einnehmen, sondern auch in Wartungsorganisationen investieren und dabei die oben genannten unvorhergesehenen Kosten berücksichtigen. Es wird profitabler sein, die Pflegekultur durch langfristige Investitionen zu verändern, da Investitionen, die kurzfristig schnelle Ergebnisse liefern, langfristig hohe Kosten verursachen. Die zustandsbasierte Zustandsüberwachung ist ein leistungsstarkes Werkzeug, das von produzierenden Unternehmen eingesetzt wird, um die Wartungskosten zu senken und die Maschineneffizienz zu steigern. Es bietet Energie- und Arbeitseinsparungen, die über die Vorteile herkömmlicher Methoden hinausgehen. Durch konsistente und zuverlässige Aktualisierungen der Maschinen erhalten Wartungsteams eine Echtzeitliste der Wartungsaufgaben und Fertigstellung Prioritäten. Mit diesen Informationen werden ungeplante Ausfallzeiten erheblich reduziert, da die Wartung innerhalb eines Zeitrahmens geplant werden kann, in dem Produktionsausfälle die geringsten Auswirkungen haben.

Verweise:

- Mukesh A. Bulsara, Anil D. Hingu and Pratik S. Vaghasiya(June 2016), Energy loss due to unbalance in rotor–shaft system

- E. Estupinan, D. Espinoza, A. Fuentes (2008)Energy losses caused by misalignment in rotating machinery: A theoretical, experimental and industrial approach

- Howard A. Gaberson, (1996), ROTATING MACHINERY ENERGY LOSS DUE TO MISALIGNMENT

Weiterführende Literatur

Februar 5, 2024

Erstellen vorausschauenden Wartungsprogramms Schritt für Schritt

Das Erstellen eines vorausschauenden Wartungsprogramms erfordert eine strukturierte Herangehensweise. Von der…

Januar 30, 2023

Vorausschauende Wartung und Zellstoff & Papierindustrie

Vorausschauende Wartung verbessert die Effizienz und verhindert Ausfallzeiten in der Zellstoff- und Papierindustrie,…

Oktober 25, 2022

Vorausschauende Wartung mit Analyse der elektrischen Signatur

Die vorausschauende Wartung durch Überwachung des Maschinenzustands zielt darauf ab, kostspielige ungeplante…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

Juli 13, 2022

Vorausschauende vs Vorbeugende Wartung

IIoT ermöglicht den Einsatz intelligenter Sensoren und KI/ML in der Fertigung, um Produktions- und Industrieprozesse…

Januar 30, 2022

Zustandsüberwachung: Integration für Systemverbesserung

Die Integration von Zustandsüberwachungssystemen in bestehende Systeme wie SCADA, DCS, SPS und RTU ist entscheidend für…

Februar 28, 2021

Zustandsüberwachung in CNC-Maschinen und Fallstudie

Werkzeugmaschinen, die für die Fertigungsindustrie von entscheidender Bedeutung sind, benötigen Wartung, um Leistung…

November 17, 2020

Was ist Zustandsüberwachung?

Condition Monitoring erkennt Fehler an Maschinen/Anlagen durch die Beobachtung von Parametern wie Vibration, Temperatur…

Entdecken Sie unsere Produkte

Sensemore Lösung für vorausschauende Wartung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur vorausschauenden Wartungslösung.