In unserem vorherigen Blogbeitrag haben wir über die Statusüberwachung und ihre Bedeutung gesprochen. Das Grundprinzip der Zustandsüberwachung besteht darin, Störungen an Maschinen und Anlagen wie Temperatur, Vibration, Druck, Strom etc. zu erkennen, anhand anlagenspezifischer Zustandsparameter vorherzusagen und zerstörerische Maschinenausfälle zu verhindern. Einer der wichtigsten Faktoren, die die organisatorische Wirksamkeit von Condition-Monitoring-Anwendungen sicherstellen und deren Effizienz steigern, ist die Fähigkeit zur Integration in bestehende Systeme.

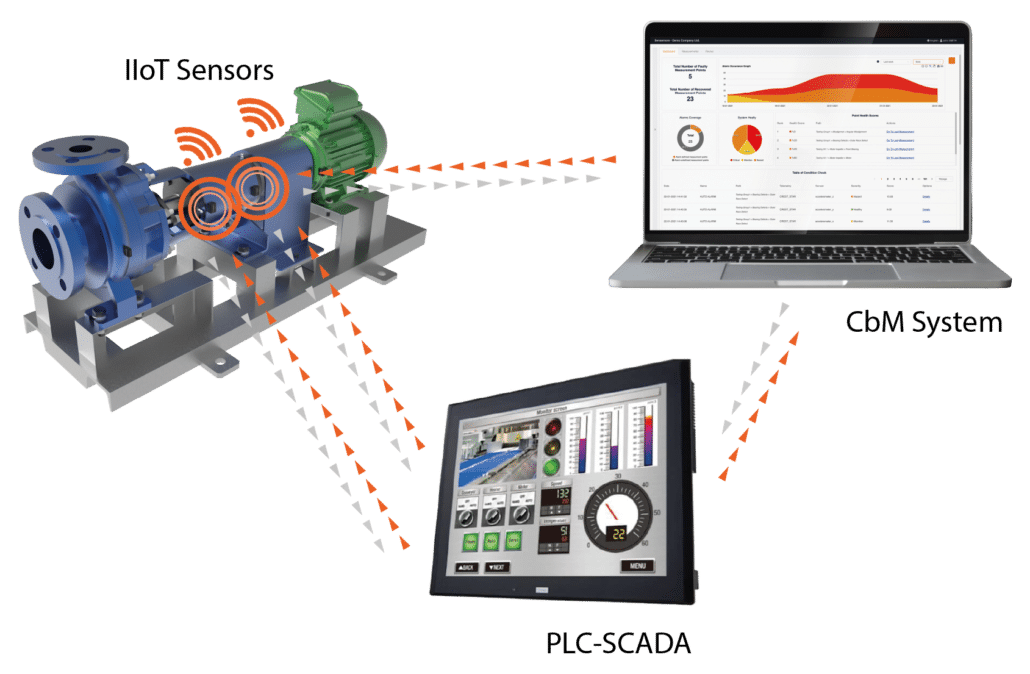

Wenn wir über ein industrielles Telemetriesystem sprechen, kommen uns als Erstes folgende Konzepte in den Sinn: SCADA (Central Control and Data Acquisition System), DCS (Distributed Control System), PLC (Programmable Logical Controller) und RTU (Remote Terminal Unit). An diesem Punkt ist es entscheidend, dass ein Zustandsüberwachungssystem mit solchen traditionellen Datenerfassungs- und Kontrollsystemen kommuniziert, um die Erfolgsquote sowohl technisch als auch organisatorisch zu erhöhen. Die Kommunikation sollte hier sowohl in Form eines Datenaustauschs von Zustandsüberwachungssystemen der IIoT-Plattform zu herkömmlichen SPS-SCADA-Systemen als auch eines Datenaustauschs von herkömmlichen SPS-SCADA-Systemen zu Zustandsüberwachungssystemen erfolgen.

Abb. 1 SPS-SCADA-Systeme bis hin zu Zustandsüberwachungssystemen

Das erste Wertversprechen dieser Integrationen im Hinblick auf vorausschauende Wartung; zur Optimierung von Messstrategien. Mit anderen Worten: Verhinderung der Datenverschmutzung. Der Versuch, kontinuierlich Daten zu sammeln, insbesondere bei Geräten, die intermittierend, mit variabler Geschwindigkeit oder unterschiedlichen Lasten arbeiten, führt zu einer bedeutungslosen Datenverschmutzung. Die in Systemen gesammelten Daten, die nicht miteinander korreliert werden können oder deren Korrelation sehr unterschiedliche Parameter erfordert, werden bedeutungslos und schmutzig. Dieses Problem versucht man durch regelmäßige Messungen an den Geräten zu lösen, um die Batterielebensdauer und den Stromverbrauch zu schützen, insbesondere bei der weit verbreiteten Verwendung von drahtlosen Sensoren. Diese Messungen können stündlich, dreimal täglich oder zu bestimmten Zeiten erfolgen. Es gibt viele verschiedene Methoden, um solche Probleme zu lösen, aber zunächst ist es notwendig, die Natur des Systems richtig zu verstehen und mit den richtigen Methoden den größtmöglichen Nutzen aus der Integration zu ziehen.

Lassen Sie uns diese Fälle einzeln erklären, indem wir sie durchgehen;

Maschinen mit variabler Geschwindigkeit

Um die gewünschten Prozessparameter in vielen Branchen von FMCG bis Automotive, von Energie bis hin zu Erstausrüstern zu erzeugen, arbeiten Rotationsanlagen ständig in unterschiedlichen Zyklen entsprechend diesen Prozessparametern. In diesem Fall führt die grundlegendste Methode der vorausschauenden Wartung zu Problemen bei der Schwingungsanalyse. Es kann zu falsch-positiven Alarmen kommen, da sich die Vibrationswerte je nach Gerätezyklus ändern. Andererseits kann es bei der Berechnung der Fehlerursache und der Restnutzungsdauer zu falschen Ergebnissen kommen. An diesem Punkt ist die Integration von Online-Zustandsüberwachung Systemen mit herkömmlichen Datenerfassungs- und Steuerungssystemen die Schlüssel Lösung.

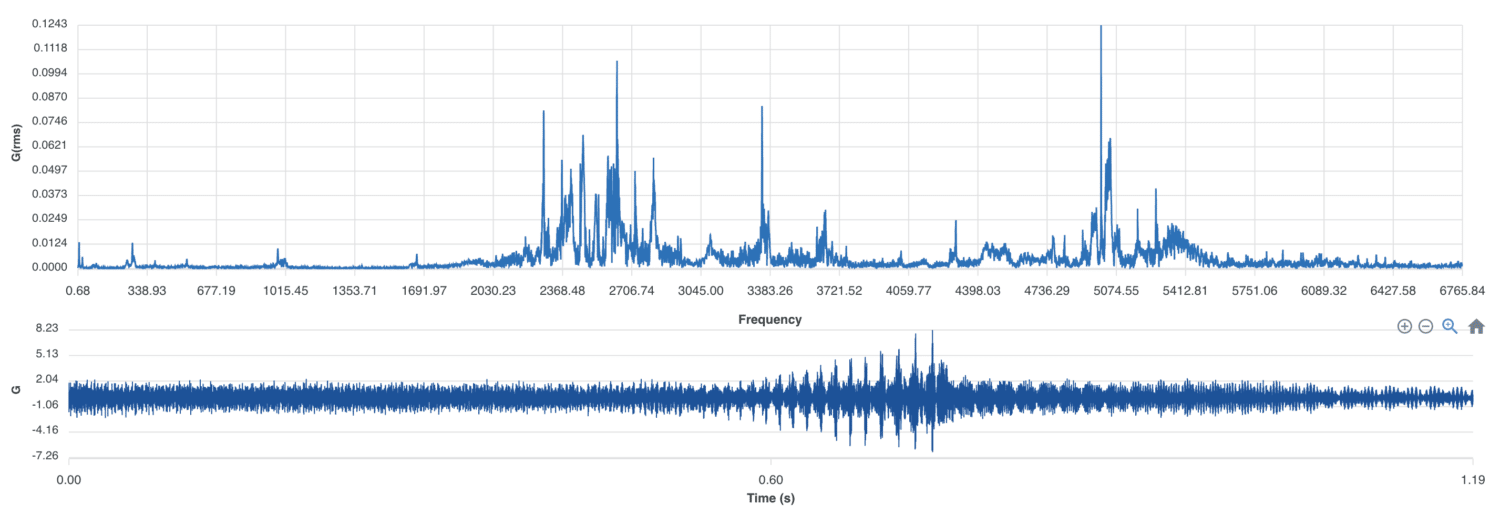

Fig. 2 Variable Speed Machine Vibration Signal and Spectrum

Durch die Analyse der Daten durch Messungen unter konstanten Umgebungs- und Prozessbedingungen können Sie optimale Ergebnisse erzielen. Zum Beispiel; Die Eigenschaften der Vibrationssignale, die von einem Elektromotor empfangen werden, der mit 1500 U/min läuft, und die Eigenschaften der Vibrationssignale desselben Elektromotors, der mit 2500 U/min läuft, sind sehr unterschiedlich. Zur Ermittlung der Grundursache der Fehlfunktion reicht das Vibrationssignal allein nicht aus. Die bei der Schwingungsanalyse verwendete Technik ist die harmonische Analyse, d. h. die Grundursachen für Ausfälle werden durch Untersuchung der Erregerfrequenz und der Oberschwingungen des Geräts abgeschätzt. Da die Oberwellen bei 1500 U/min und 2500 U/min unterschiedliche Frequenzen haben, ist es zu diesem Zeitpunkt nicht möglich, die Grundursache des Fehlers vorherzusagen. Durch die Integration von Online-Zustandsüberwachungssystemen mit herkömmlichen Datenerfassungs- und Steuerungssystemen ist es möglich, Messungen in bestimmten Zyklen durch Angabe einer Geschwindigkeit usw. durchzuführen. Parameter können auch den Auslösemechanismus des Zustandsüberwachungssystems bilden. In ähnlicher Weise können Predictive-Maintenance-Ausgaben sowohl Messmetriken als auch maschinelle Lernausgaben an Datenerfassungssysteme wie SCADA drucken.

Nicht Kontinuierliche Maschinen

Obwohl Zustandsüberwachung Systeme im Allgemeinen auf Maschinen angewendet werden, die kontinuierlich mit hohen Ausfallkosten arbeiten, können Zustandsüberwachung Systeme bei der Durchführung einer Kritikalitätsanalyse auch auf Maschinen angewendet werden, die im Schichtbetrieb arbeiten, oder auf Maschinen, die Stopp-Starts durchführen, wenn sie kritischer sind. Bei diesem Maschinentyp sind die zu bestimmten Zeiten durchgeführten Messungen unzureichend. Dies führt zwar dazu, dass die Messung nicht erfolgt, wirkt sich aber, wie oben erwähnt, auch negativ auf den Batterien Stromverbrauch bei drahtlosen Sensoren aus. Durch die Integration von SPS-SCADA-Systemen in die Zustandsüberwachungssysteme können optimale Ergebnisse erzielt werden, indem das SCADA-System das Zustandsüberwachung System während des Betriebs der Maschine auslöst.

Abb. 3 Unkontinuierlicher Maschinenvibrationstrend

Bei der Integration von Zustandsüberwachung Systemen in SPS-SCADA-Systeme geht es nicht nur um die Auslösung und Optimierung von Messperioden, sondern auch um die gemeinsame Nutzung aller gesammelten Daten mit Zustandsüberwachung Systemen sowie aktuellen Prozessparametern und prädiktiven Analyse Anwendungen sowie allgemeiner Ausrüstung Effizienz sowie Produktions- und Wartungsergebnisse wie wichtige Leistungsindikatoren. Eine Überwachung und Steuerung ist auch online möglich.

Maschinen mit Impuls- und Transienten Reaktionen

Verpackungsmaschinen, Pressen und Kurvengetriebe Maschinen werden in allen Branchen eingesetzt, von der Automobil- bis zur Pharmaindustrie, von schnelldrehenden Konsumgütern bis hin zu Haushaltsgeräten. Obwohl diese Art von Maschinen kontinuierlich und mit konstanter Geschwindigkeit arbeiten können, handelt es sich um Geräte, die vorausschauende Wartung Anwendungen aufgrund der Tatsache, dass sie über einen komplexen Mechanismus verfügen und aufgrund der mechanischen Wirkung, die sie erzeugen, erschweren. Beispielsweise können die vom Beschleunigungsmesser im Elektromotor einer Pressmaschine empfangenen Daten aufgrund der mechanischen Wirkung des Pressenstoßes hohe Vibrationswerte erzeugen, selbst wenn kein Fehler im Elektromotor vorliegt.

Andererseits können Boutique-Verpackungsmaschinen, die in jeder Branche auf unterschiedliche Weise, aber für die gleichen Zwecke eingesetzt werden, bedeutungslose und verzerrte Signale erzeugen, indem sie beim Verpacken vorübergehende Reaktionen hervorrufen. Zu den grundlegenden Parametern, mit denen sich Störungen, die in der rotierenden Ausrüstung dieser Maschinentypen auftreten können, frühzeitig erkennen lassen, gehören jedoch auch Vibration, Temperatur, Kraft usw. mechanische Kennzahlen. Um von der prädiktiven Analyseleistung von Zustandsüberwachung Systemen zu profitieren, sollten in dieser Phase solche Parameter, die IIoT-Sensoren nicht liefern können, die aber in SPS-SCADA-Systemen vorhanden sind, in Zustandsüberwachung Systeme integriert werden. Auf diese Weise werden ungeplante Anlagenstopps verhindert, die prädiktive Analyseleistung erhöht und ein effizienterer Entscheidungsunterstützung Mechanismus geschaffen.

Integrations Optionen

In einem Unternehmen, das bereits über ein Datenerfassungssystem verfügt, müssen Sie IIoT-Sensoren mit neuen Funktionen in Ihr bestehendes System integrieren. Andererseits ist es auch möglich, bestehende Metriken und Aufzeichnungen in das Zustandsüberwachung System zu integrieren. Z.B; Um von den hohen Analysefähigkeiten von Online-Statusüberwachungssystemen zu profitieren, ist es notwendig, die vorhandenen Systemparameter mit dem Status Überwachungssystem zu teilen, während die als Ergebnis der Analyse und Schätzungen erzeugten Alarme im PLC-SCADA angezeigt werden sollten System steuern und bei Bedarf die Maschine auslösen. Es gibt viele Möglichkeiten, Online-Status Überwachungssysteme in bestehende Systeme zu integrieren. Diese Methoden werden in unserem vorherigen Blogbeitrag ausführlich erläutert.

Abschluss

Durch die Integration traditioneller Methoden in Online-Zustandsüberwachungssysteme werden sowohl periodische Messstrategien optimiert als auch Fehlerursachenschätzungen genauer. In dieser Phase werden sowohl eine nachhaltigere Maschine als auch eine höhere Rentabilität durch detaillierte prädiktive Analyseanwendungen erzielt, insbesondere durch die Integration von Prozessparametern in Online-Zustandsüberwachungssysteme.

Es wird unabdingbar sein, die Kommunikation zwischen allen miteinander verbundenen Prozessen herzustellen. Bis dahin wäre es ein richtiger Schritt, integrierte Lösungen zu bevorzugen und sicherzustellen, dass die getätigten Investitionen langfristig angelegt sind. Wenn Sie kein Team für die digitale Transformation haben oder Ihre technischen Fähigkeiten diese Entwicklungen nicht abdecken, spielt die Zusammenarbeit mit einem Anbieter, der Sie in dieser Phase unterstützen kann, eine entscheidende Rolle bei der Verwirklichung des Projekts.

Weiterführende Literatur

Februar 5, 2024

Erstellen vorausschauenden Wartungsprogramms Schritt für Schritt

Das Erstellen eines vorausschauenden Wartungsprogramms erfordert eine strukturierte Herangehensweise. Von der…

Januar 30, 2023

Vorausschauende Wartung und Zellstoff & Papierindustrie

Vorausschauende Wartung verbessert die Effizienz und verhindert Ausfallzeiten in der Zellstoff- und Papierindustrie,…

Oktober 25, 2022

Vorausschauende Wartung mit Analyse der elektrischen Signatur

Die vorausschauende Wartung durch Überwachung des Maschinenzustands zielt darauf ab, kostspielige ungeplante…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

Juli 13, 2022

Vorausschauende vs Vorbeugende Wartung

IIoT ermöglicht den Einsatz intelligenter Sensoren und KI/ML in der Fertigung, um Produktions- und Industrieprozesse…

Februar 28, 2021

Zustandsüberwachung in CNC-Maschinen und Fallstudie

Werkzeugmaschinen, die für die Fertigungsindustrie von entscheidender Bedeutung sind, benötigen Wartung, um Leistung…

Dezember 21, 2020

Versteckte Kosten in Wartungsorganisationen

In produzierenden Unternehmen kann eine Senkung der Wartungskosten die Gesamtkosten erheblich senken. Häufig wird…

November 17, 2020

Was ist Zustandsüberwachung?

Condition Monitoring erkennt Fehler an Maschinen/Anlagen durch die Beobachtung von Parametern wie Vibration, Temperatur…

Entdecken Sie unsere Produkte

Sensemore Lösung für Zustandsüberwachung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur Zustandsüberwachungslösung.