Die Fähigkeit, Ausfälle an einem System und einem Produkt zu verhindern, ist der Indikator für die Zuverlässigkeit des Prozesses. Zuverlässigkeit ist ein Schlüsselelement eines Produktionsprozesses, der sicherstellt, dass sowohl die Produktionslinie als auch das resultierende Produkt im gewünschten Zustand sind. Dieses Element der Zuverlässigkeit wird durch die sorgfältige Arbeit von Zuverlässigkeit Technikern wie Ingenieuren, die den Prozess überwachen, sowie dem Wartungs- und Produktionspersonal geschaffen und aufrechterhalten.

Das Konzept der Zuverlässigkeit wird in zwei unterschiedlichen Formen umgesetzt: als proaktive und reaktive Zuverlässigkeit. Proaktive Zuverlässigkeit beruht darauf, mögliche Fehler vorherzusehen und geeignete Vorkehrungen zu treffen, um das Auftreten des Fehlers zu verhindern. Bei der reaktiven Zuverlässigkeit handelt es sich eher um einen Fehler Managementansatz, bei dem Fehler behoben und behoben werden, nachdem sie aufgetreten sind. Ein Zustand idealer Zuverlässigkeit wird geschaffen, indem durch proaktive Zuverlässigkeit mögliche Ausfälle erkannt und beseitigt werden, bevor sie auftreten. Das Erreichen solcher Prognosen für eine produktive Zuverlässigkeit Anwendung ist durch die Durchführung einer Fehleranalyse möglich.

FMEA

Eine Fehlermöglichkeits- und Einflussanalyse (FMEA) ist oft einer der ersten Schritte, die Sie unternehmen, um die Zuverlässigkeit eines Systems oder Geräts zu analysieren und zu verbessern. FMEA ist eine Fehleranalysemethode, bei der jede Komponente, Baugruppe und Unterbaugruppe eines Systems beobachtet und untersucht wird, um mögliche Fehler zu ermitteln, denen jede Komponente ausgesetzt sein könnte. Jedes Element wird auf seine Fehlermodi und die Auswirkungen solcher Fehler auf das gesamte System analysiert.

Zur Beurteilung des Risikoniveaus und der erforderlichen Vorkehrungen werden bewertete Elemente hinsichtlich Eintrittswahrscheinlichkeit, Schwere des Fehlers und Erkennungsmethode bewertet.

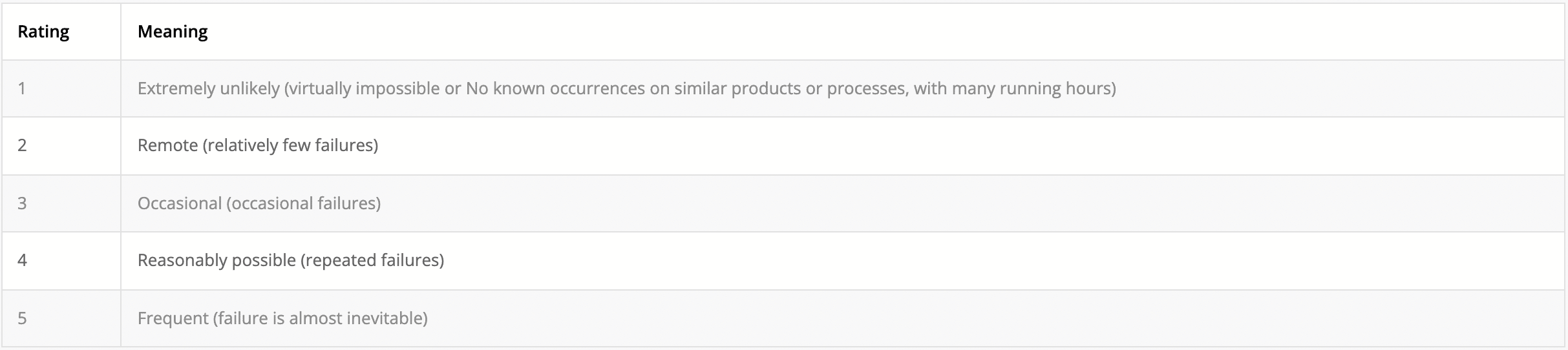

Wahrscheinlichkeit

Um einem Bauteil eine Wahrscheinlichkeitsbewertung zu geben, werden Analyse, FEM-Berechnungen, Literaturrecherche und Vergleich mit früheren Ausfällen durchgeführt.

Abb. 1 Bewertungskriterien für die Wahrscheinlichkeit

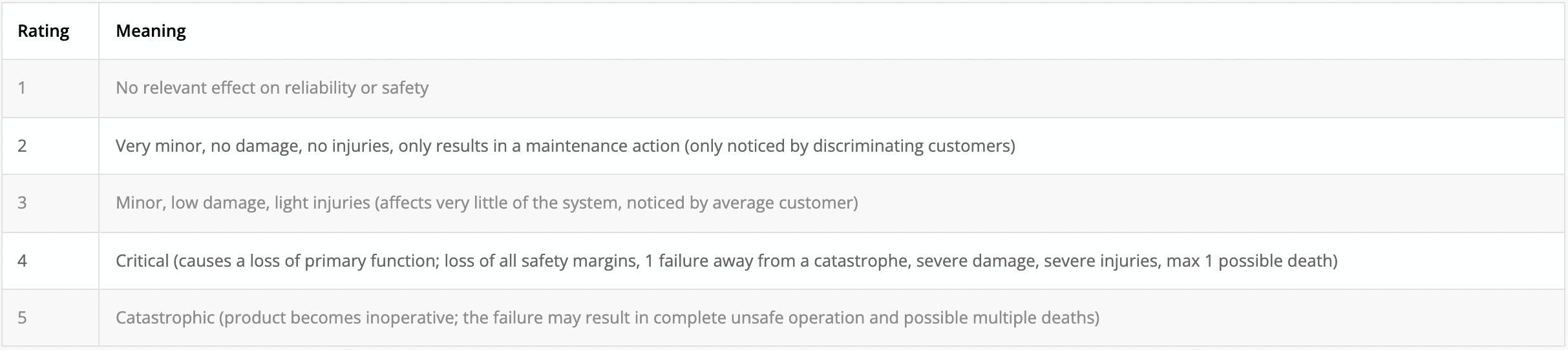

Schwere

Um einer Komponente eine Schweregradbewertung zu geben, muss der Benutzer die Erwartungen und Erfahrungen studieren.

Abb. 2 Bewertungskriterien für den Schweregrad

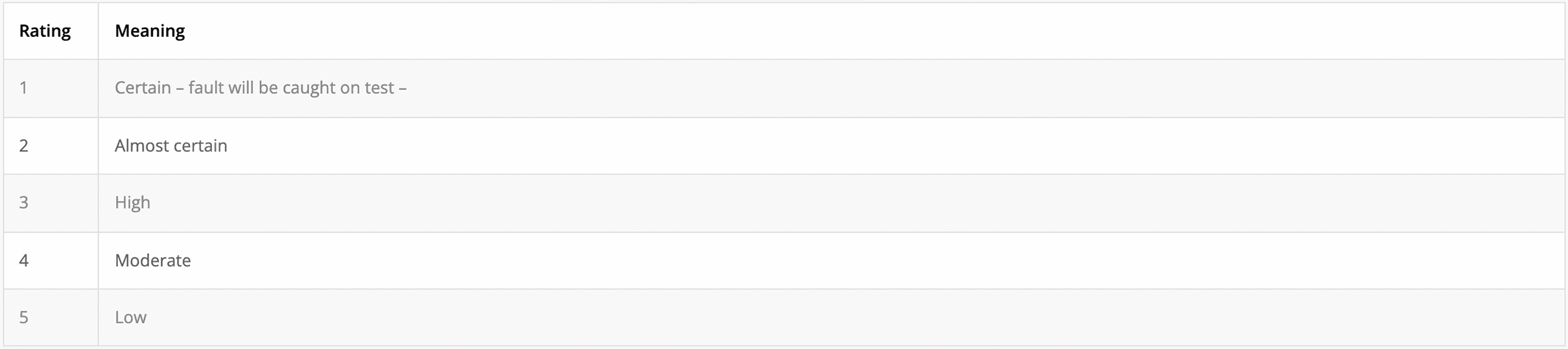

Erkennungsmethode

Die Fähigkeit und Methode zur Erkennung eines möglichen Fehlers ist ein weiterer wichtiger Aspekt der FMEA. Komponenten werden nach der Leichtigkeit der Fehlererkennung bewertet.

Abb. 3 Bewertungskriterien für die Erkennungsmethode

Zusätzliche Bewertungskriterien

Möglicher Fehlermodus, mögliche Ursache, Missionsphase, lokale Auswirkungen des Fehlers, nächsthöherer Effekt, Endeffekt auf Systemebene, Erkennungsruhezeit, Maßnahmen zur weiteren Untersuchung sind alles Kategorien von Informationen, die für eine vollständige FMEA benötigt werden.

Einfluss von Sensemore auf Zuverlässigkeitsanwendungen

Die von Sensemore entwickelten Lösungen ermöglichen es Benutzern, den Zustand ihrer Maschinen zu überwachen, die Bedingungen ständig zu überwachen, verschiedene Betriebs- und Fehlermodi zu erkennen und zu klassifizieren, mögliche Fehlfunktionen vor dem Auftreten vorherzusagen und ein höheres Maß an Fehlererkennungsfähigkeiten bereitzustellen.

Für FMEA-Anwendungen bieten Sensemore-Lösungen einen großen Vorteil, indem sie ständig Daten über den Betriebsmodus, Fehlermodi, Grundursachen von Fehlfunktionen und viele verschiedene Arten von Daten wie Vibration, Temperatur, Strom, Spannung usw. sammeln. Durch die Unterscheidung verschiedener Vorgänge und Fehler Modi Sensemore-Produkte ermöglichen eine genauere Bewertung für den Wahrscheinlichkeitsbewertungsteil der FMEA. Durch die höhere Wahrnehmungsleistung, die Sensemore-Produkte ihren Benutzern bieten, verringert sich auch die Bewertung, die die Schwierigkeit der Fehlererkennung anzeigt.

Durch vorausschauende Wartungs- und Zustandsüberwachungsanwendungen wie Sensemore-Produkte ist die Durchführung proaktiver Zuverlässigkeitsanalysen wie FMEA einfacher und genauer.

Weiterführende Literatur

April 6, 2023

Was ist Kritikalitätsanalyse?

Die Kritikalitätsanalyse hilft Branchen dabei, die kritischsten Anlagen zu identifizieren und Wartungsaktivitäten zu…

Januar 11, 2023

Eisen & Stahlindustrie und vorausschauende Wartung Anwendungen

Iron and Steel industry is a major contributor to economy, energy consumption and carbon emissions. Predictive…

Dezember 22, 2022

Pharmazeutische Industrie und vorausschauende Wartung Anwendungen

Vorausschauende Wartung mithilfe von Vibrations-, Elektroanalyse- und IoT-Geräten kann Ausfallzeiten verhindern und die…

Dezember 12, 2022

Geschichte und Zukunft der Wartungskultur

Die Wartungskultur hat sich von korrigierend zu präventiv, proaktiv und vorausschauend entwickelt und nutzt…

November 18, 2022

Was ist Fehlerbaumanalyse (FTA)?

Die Fehlerbaumanalyse ist eine Methode zum Identifizieren und Verstehen der Grundursachen von Fehlern in einem System.…