Energieeffizienz ist zu einem entscheidenden Aspekt des modernen Facility Managements geworden, angetrieben durch eine Kombination aus steigenden Energiekosten, Umweltbedenken und staatlichen Vorschriften. Die Energiekosten sind im Laufe der Jahre stetig gestiegen, weshalb es wichtiger denn je ist, die Energieverschwendung in Anlagen zu minimieren. Darüber hinaus ist Energieeffizienz mit einem wachsenden Fokus auf Nachhaltigkeit und der Reduzierung von Treibhausgasemissionen zu einer Top-Priorität für Unternehmen geworden.

In Anlagen verbrauchen rotierende Geräte wie Motoren, Pumpen und Lüfter normalerweise die meiste Energie. Durch die Optimierung des Energieverbrauchs dieser Maschinen können Anlagen die Energieverschwendung erheblich reduzieren und die Effizienz verbessern. Dies senkt nicht nur den Energieverbrauch und die CO2-Emissionen, sondern erhöht auch die Zuverlässigkeit und Haltbarkeit dieser wichtigen Teile.

Die Effizienz von Produktionsprozessen hat großen Einfluss auf den Energieverbrauch. Durch die Optimierung des Energieverbrauchs in diesen Prozessen können Anlagen ihre Effizienz verbessern und Kosten senken, was zu einer erhöhten Wettbewerbsfähigkeit auf dem Markt führt. Viele Einrichtungen implementieren Strategien wie energieeffiziente Beleuchtung, HVAC-Systeme und Gebäudesteuerungen, um Energieverschwendung zu minimieren und die Effizienz zu verbessern.

Darüber hinaus haben Regierungen auf der ganzen Welt Vorschriften zur Förderung der Energieeffizienz eingeführt und so deren Bedeutung in Anlagen weiter erhöht. Aufgrund dieser Vorschriften müssen Einrichtungen häufig bestimmte Energieverbrauchsziele erfüllen. Daher ist es für Unternehmen unerlässlich, die Energieeffizienz zu überwachen und zu verbessern, um diese Vorschriften einzuhalten.

Die Rolle der vorausschauenden Wartung

Vorausschauende Wartung ist eine proaktive Methode zur Wartung rotierender Geräte, die die Energieeffizienz einer Anlage erheblich verbessern kann. Durch die Überwachung der Leistung rotierender Geräte hilft die vorausschauende Wartung Unternehmen dabei, Probleme zu erkennen und zu verhindern, die möglicherweise Energie verschwenden, wie z. B. falsch ausgerichtete Geräte oder Geräte, die außerhalb ihres optimalen Betriebsbereichs betrieben werden. Durch die Behebung dieser Probleme kann die vorausschauende Wartung die Gesamteffizienz verbessern.

Durch vorausschauende Wartung werden ungeplante Ausfallzeiten minimiert, die eine häufige Ursache für Energieverschwendung in Anlagen sind. Durch die Erkennung potenzieller Ausfälle, bevor sie auftreten, minimiert die vorausschauende Wartung ungeplante Ausfallzeiten und verbessert die Gesamtverfügbarkeit rotierender Anlagen. Dies trägt nicht nur zur Reduzierung der Energieverschwendung bei, sondern kann auch dazu beitragen, die Zuverlässigkeit und Langlebigkeit dieser kritischen Komponenten zu verbessern und so zu einer weiteren Steigerung der Energieeffizienz beizutragen.

Neben der Reduzierung der Energieverschwendung trägt die vorausschauende Wartung auch dazu bei, die Energiekosten für Anlagen zu senken, indem die Effizienz rotierender Geräte verbessert wird. Durch den Einsatz vorausschauender Wartungstechniken können Anlagen einen proaktiven Ansatz zur Wartung rotierender Maschinen verfolgen, Energieverschwendung reduzieren und die Energieeffizienz steigern und gleichzeitig zu einer nachhaltigeren Zukunft beitragen.

Beitrag des Energiemonitorings

Energieeffizienz und Energiemonitoring gehen Hand in Hand. Der Prozess der Messung, Verfolgung und Bewertung des Energieverbrauchs in einer Anlage wird als Energieüberwachung bezeichnet. Andererseits bezieht sich Energieeffizienz auf die Minimierung von Energieverschwendung und die Optimierung der Energienutzung innerhalb einer Anlage.

Die Energieüberwachung bietet umfassende Einblicke in den Energieverbrauch einer Anlage und kann zur Erkennung ineffizienter und verschwenderischer Energienutzung genutzt werden. Die Energieüberwachung kann ein umfassendes Bild des Energieverbrauchs liefern und Einrichtungen dabei unterstützen, Möglichkeiten zur Steigerung der Energieeffizienz zu finden, indem der Energieverbrauch in Echtzeit bewertet wird.

Die Energieüberwachung ist auf viele verschiedene Formen rotierender Maschinen anwendbar, darunter Motoren, Pumpen, Kompressoren und andere Arten mechanischer Maschinen. Durch die Überwachung des Energieverbrauchs dieser Komponenten können Anlagen erkennen, wo Energie verschwendet wird, beispielsweise wenn Geräte falsch ausgerichtet oder überlastet sind oder außerhalb ihres idealen Bereichs laufen.

Darüber hinaus können Anlagen durch die Überwachung des Energieverbrauchs rotierender Geräte Möglichkeiten erkennen, die Leistung dieser Teile zu verbessern, z. B. durch die Verlangsamung der Pumpen außerhalb der Spitzenlastzeiten oder die Neuausrichtung der Motoren, um weniger Energie zu verbrauchen. Durch den Einsatz energiesparender Techniken können Anlagen die Energieeffizienz aller rotierenden Geräte steigern und Energieverschwendung minimieren. Abhängig von den verwendeten Techniken können chronische Probleme verhindert werden, indem ermittelt wird, bei welchen Geräten oder Prozessen die Energieverschwendung entsteht.

Um die Auswirkungen der Energieüberwachung auf die Wartungskosten anhand eines Beispiels zu veranschaulichen: Druckluftlecks sind eine wichtige Quelle für Energieverschwendung in Luftsystemen in der Industrie. 25–30 % der Druckluft am Kompressorauslass werden aufgrund von Undichtigkeiten in der Leitung verschwendet. In einem gut gewarteten System sollte der prozentuale Verlust aufgrund von Leckagen weniger als 10 % betragen.

Die Betriebskosten eines Luftkompressors sind höher als die Anschaffungskosten. Industrielle Luftkompressoren verbrauchen viel Energie. Wenn sie nicht so effizient arbeiten, wie sie sollten, trägt ein Teil dieses Energieverbrauchs nicht zum Betrieb der Anlage bei. Wenn 170 m3/h Luft benötigt werden und der Leckagegrad bei 30 % bleibt, müssen zum Ausgleich 220 m3/h Luft erzeugt werden.

Zum Vergleich: Ein Luftkompressor verbraucht durchschnittlich 20 kW Energie pro 170 m3/h. Daher erhöht die Produktion von 50 m3/h mehr, um den Luftverlust auszugleichen, die Energiekosten um etwa 30 %. Das Compressed Air and Gas Institute (CAGI) schätzt, dass ein 6-mm-Leck Sie 2.500 bis 8.000 US-Dollar pro Jahr kosten könnte. Während der Anstieg des Energieverbrauchs in den Kompressoren durch das Energiemonitoring überwacht werden kann, ermöglicht es andererseits eine Ursachenanalyse auf der Seite, ob der Anstieg des Energieverbrauchs aus den im Energiemonitoring verwendeten Strom- und Spannungssignalen erfolgt Ursache hierfür ist ein Gasleck in der Leitung oder ein Fehler an der Maschine.

Förderung der Nachhaltigkeit

Die Energieüberwachung im Industriesektor, insbesondere bei rotierenden Maschinen, kann einen großen Beitrag zur Nachhaltigkeit leisten. Die Energieüberwachung bietet nützliche Informationen zum Energieverbrauch, die zur Durchführung von Energiesparmaßnahmen verwendet werden können, die sowohl direkt als auch indirekt die mit der Energieerzeugung verbundenen CO2-Emissionen senken.

Auch die Energieüberwachung kann den Industriesektor dazu ermutigen, umweltfreundliche Technologien zu nutzen. Einrichtungen können die Wirksamkeit verschiedener Energiesparmaßnahmen bewerten und entscheiden, welche Technologien installiert werden sollen, um die Energieeffizienz weiter zu steigern, indem sie den Energieverbrauch im Laufe der Zeit überwachen. Dabei kann es sich um die Implementierung energiesparender Technologien handeln, beispielsweise um Energierückgewinnungssysteme.

Durch die Bereitstellung datengesteuerter Einblicke in den Energieverbrauch kann die Energieüberwachung rotierender Geräte im Industriesektor Anlagen dabei unterstützen, ihre Nachhaltigkeitsziele zu erreichen. Anlagen können die Nachhaltigkeit effektiv fördern, indem sie den CO2-Ausstoß sowie die finanziellen und ökologischen Energiekosten senken, indem sie Energiesparmaßnahmen ergreifen und umweltfreundliche Technologien nutzen.

Anwendung von Energiemonitoring

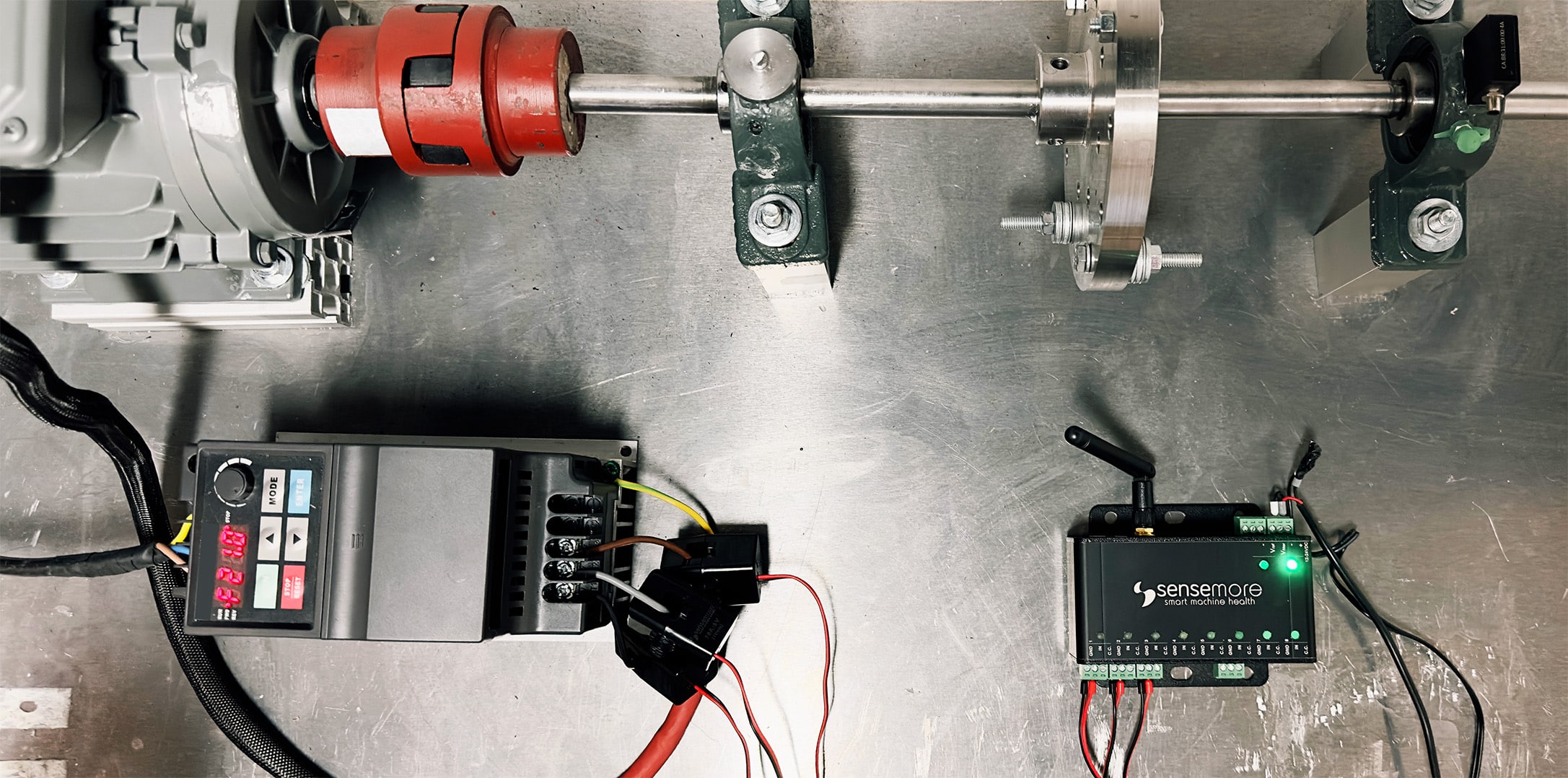

Sensemore führt Energieüberwachungsanwendungen durch, indem es den Stromverbrauch von Motoren berechnet, die rotierende Geräte antreiben. Für Leistungsberechnungen werden Strom- und Spannungsinformationen von den den Motor versorgenden Phasenkabeln über analoge Sensoren erfasst. Da die gesammelten analogen Daten die Phasendifferenzinformationen zwischen Spannung und Strom umfassen, wird auch der Leistungsfaktor berechnet. Die gesammelten Daten werden mit dem analogen Datenerfassungsgerät Duck in die Cloud übertragen und Strom- und Energieverbraucher berechnet. In der Cloud-Anwendung gesammelte und berechnete Daten werden angezeigt. Es werden punktuelle und Gesamtenergieverbräuche angezeigt und ineffiziente Punkte auf der Leitung sowie Anomalien, die zu unregelmäßigen Strömen und Spannungen in den Eingangskabeln der Motoren führen, und deren Ursachen erkannt.

Weiterführende Literatur

Dezember 16, 2022

Nachhaltige Zukunft: Optimierung von Wartungsstrategien

Nachhaltigkeit in der Industrie kann durch die Reduzierung der industriellen Kohlenstoffemissionen durch die Nutzung…

Sensemore Energiemonitoring-Lösung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur Energiemonitoring-Lösung.