Die datengesteuerte Wartungsoptimierung von Industrieanlagen ist eines der Trendthemen der letzten Jahre. In dieser Phase werden verschiedene Sensoren vorverarbeitet, indem sie an der Maschine angebracht werden oder Daten von Maschinen empfangen werden, die bereits mit Sensoren ausgestattet sind. In diesem Artikel werden wir darüber sprechen, wie Anwendungen künstlicher Intelligenz im Bereich der vorausschauenden Wartung durchgeführt werden können.

Die vorausschauende Wartung hat sich im Laufe der Zeit von einer regelbasierten vorausschauenden Wartung zu einer auf maschinellem Lernen basierenden vorausschauenden Wartung entwickelt. Bei der regelbasierten vorausschauenden Wartung; Die Wartung wird auf der Grundlage fest codierter Schwellenwerte durchgeführt und eine Warnung wird gesendet, wenn eine Messung die Schwellenwerte überschreitet. Z.B; Es handelt sich um eine regelbasierte vorausschauende Wartung, bei der eine Pumpe einen Alarm auslöst, wenn der Vibrations-RMS-Wert 7,1 mm/s überschreitet. Diese vorausschauende Wartungsanwendung wird häufig mithilfe vorgefertigter ISO-Standards und herkömmlichen Methoden eingesetzt. Bei der vorausschauenden Wartung basierend auf maschinellem Lernen; Es nutzt fortschrittliche Analyse- und maschinelle Lerntechniken, um vorherzusagen, wann der nächste Fehler auftreten wird, und entsprechend vorab zu warten. In diesem Artikel wird der Schwerpunkt auf die Erkennung von Anomalien gelegt, die einen der ersten Schritte darstellt, die bei der auf maschinellem Lernen basierenden vorausschauenden Wartung angewendet werden.

Anomalieerkennung in rotierenden Maschinen

Eine rotierende Maschine wie eine Pumpe oder ein Lüfter beginnt bei regelmäßiger Nutzung zu verschleißen und führt zu etwas, das wir hier als „Anomalien“ bezeichnen könnten. Dies sollte nicht als vollständiger Abschaltzustand angesehen werden, sondern vielmehr als Warnung, dass sich die Maschine nicht in optimalem Zustand befindet und einer Wartungsmaßnahme unterzogen werden muss.

Die bei der Anomalieerkennung verwendeten Sensoren und Sensorausgänge spielen eine sehr wichtige Rolle bei der Leistung der Anomalieerkennung. Wenn Sensoren mit den richtigen Fähigkeiten und die von diesen Sensoren zu erhaltenden Funktionen nicht korrekt auf das Modell übertragen werden, kann es durch Fehlalarme zu unnötigem Zeit- und Arbeitsverlust und durch verpasste Alarme zu sehr schweren materiellen und moralischen Schäden kommen. Wenn von den Maschinen kein historisch fehlerhaftes Signal und keine mit einem gesunden Signal gekennzeichneten Daten vorhanden sind, kommt überwachtes Lernen nicht in Frage. In diesem Fall können wir das maschinelle Lernmodell auf einem Trainingssatz mit nur „normalen“ Stichproben trainieren und ein Abstandsmaß zwischen dem Originalsignal und dem vorhergesagten Signal verwenden, um einen Anomaliealarm auszulösen.

Merkmalsextraktion

Rotierende Geräte erzeugen auf natürliche Weise Vibrationen und nutzen diese Vibrationen. Ziel ist es, diese Vibrationen auf einem akzeptablen Niveau zu halten, um die Produktionssicherheit zu gewährleisten. Obwohl verschiedene Sensoren in prädiktiven Wartungsanwendungen in rotierenden Geräten eingesetzt werden können, ist die Vibration die grundlegendste Messeinheit. In diesem Stadium bilden die Informationen, die die von den Beschleunigungsmessern empfangenen Signale enthalten, und die Verarbeitbarkeit dieser Informationen im Modell des maschinellen Lernens den grundlegenden Leistungsparameter bei der Anomalieerkennung. Aus den von den Beschleunigungsmessern gesammelten Beschleunigungssignalen können zwei Hauptmerkmale extrahiert werden: Merkmale, die im Zeitbereich extrahiert werden, und Merkmale, die im Frequenzbereich extrahiert werden.

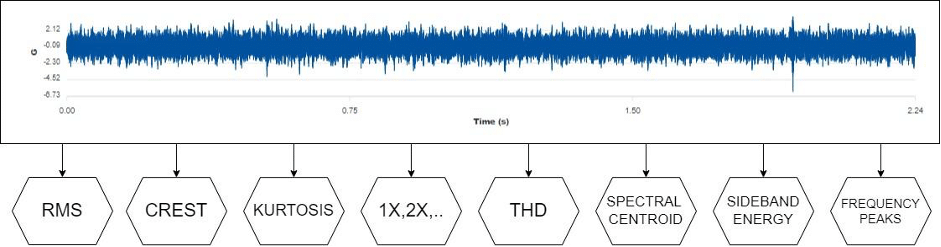

Abb. 1 Einige extrahierte Merkmale aus dem Beschleunigungssignal

Während Metriken wie RMS, Crest, Kurtosis und Peak aus dem Zeitbereich gewonnen werden können, werden Merkmale wie die gesamte harmonische Verzerrung, 1X, 2X, …, 10X harmonische Angaben, Spektralschwerpunkt und Seitenbandenergie aus dem Frequenzbereich extrahiert. In dieser Phase ist es sehr wichtig, die Merkmale im Frequenzbereich auf das Modell zu übertragen, um ein zuverlässiges Modell für maschinelles Lernen zu erstellen. Der Frequenzinhalt ist die Signatur des normalen oder abnormalen Zustands dieser Maschine. Andererseits ist es ebenso wichtig, die Geschwindigkeitsinformationen für die harmonische Analyse unabhängig vom Schwingungssensor in das Modell einzugeben. Wenn wir jede Frequenzamplitude im Frequenzbereich eines 3-Achsen-Vibrationssensors als Merkmal in das Modell für maschinelles Lernen einbeziehen, zeigt sich, dass bei jeder Messung mehr als 20.000 Merkmale an das Modell übertragen werden, abhängig von der Sensorbandbreite. Hier kann das maschinelle Lernmodell viele Merkmale im mehrdimensionalen mathematischen Raum besser vergleichen, als das menschliche Auge zwischen Daten im 2D- und 3D-Raum unterscheiden kann. Auf diese Weise können je nach Auflösung des Modells auch empfindlichste Anomalien erkannt werden.

Analyse des Maschinenmodus

Es gibt Hunderte verschiedener Maschinentypen, die je nach Einsatzgebiet in der Branche variieren. Viele dieser Maschinen arbeiten in Zyklen, Energie und Prozessen, die sich aus Faktoren wie sich ständig ändernden Produktionsgeschwindigkeiten, Rohstoffen und Prozessen ergeben. Z.B; Ein einfaches Walzwerk wird je nach gewünschter Materialqualität, Materialstärke und Produktionsgeschwindigkeit mit unterschiedlichen Geschwindigkeiten betrieben. Die Vibrationsdaten der Maschine variieren auch je nach Geschwindigkeit. Bei regelbasierten vorausschauenden Wartungsanwendungen treten bei jeder Geschwindigkeitsänderung Anomaliealarme auf, was jedoch nicht der Fall ist. Zu diesem Zeitpunkt müssen alle Prozessparameter (Geschwindigkeit, Leistung usw.) in das Modell einbezogen und zunächst die Maschinenmodi bestimmt werden. Vibrationsdaten wurden bei 4 verschiedenen Geschwindigkeiten von einer Testwalze erfasst. Als diese Daten in das maschinelle Lernmodell eingefügt wurden, wurde beobachtet, dass es 6 verschiedene Modi gab. In diesen Modi arbeiten vier davon mit unterschiedlichen Geschwindigkeiten und einer davon ist der Modus, in dem die Maschine nicht arbeitet. Der letzte Modus ist der Modus, in dem die Anomalie auftritt.

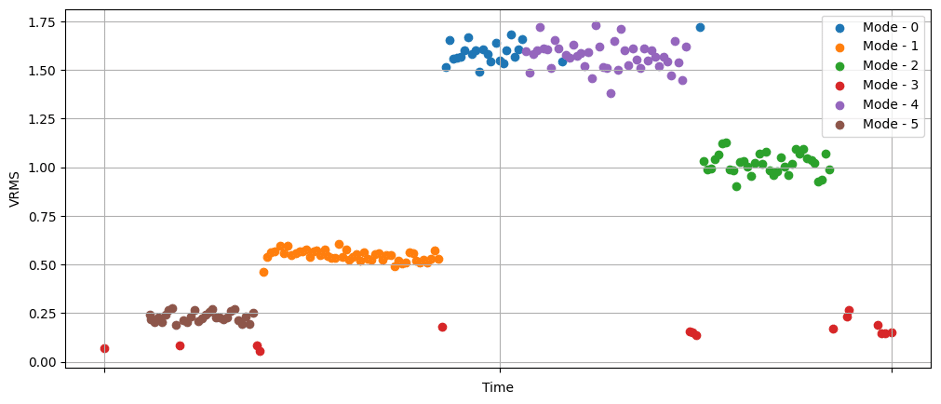

Abb. 2 Streudiagramm der Maschinenmodi

Wenn die Messungen in der obigen Tabelle nicht farbig dargestellt sind, können wir erkennen, dass sie sich in 5 verschiedenen Gruppen befinden. Allerdings verfügt das Modell, wie in der Grafik zu sehen ist, über 6 verschiedene Modi. Der Grund dafür ist, dass der Maschinenbetriebszyklus in der Gruppe, die in zwei Gruppen unterteilt ist, die kritische Geschwindigkeit für diese Maschine darstellt, wodurch ein neuer anormaler Betriebsmodus entsteht, indem mit der Zeit mechanische Lockerheit in der Maschinenbaugruppe entsteht und mit der Zeit eine Kopplung entsteht Sie können die violetten Maße in Abbildung 2 sehen. Obwohl die Standardabweichung der Daten im Cluster, der in zwei Gruppen unterteilt ist, im Vergleich zu den anderen Clustern deutlich erkennbar ist, ist es sehr schwierig zu unterscheiden, dass es in diesem Cluster zwei verschiedene Modi gibt.

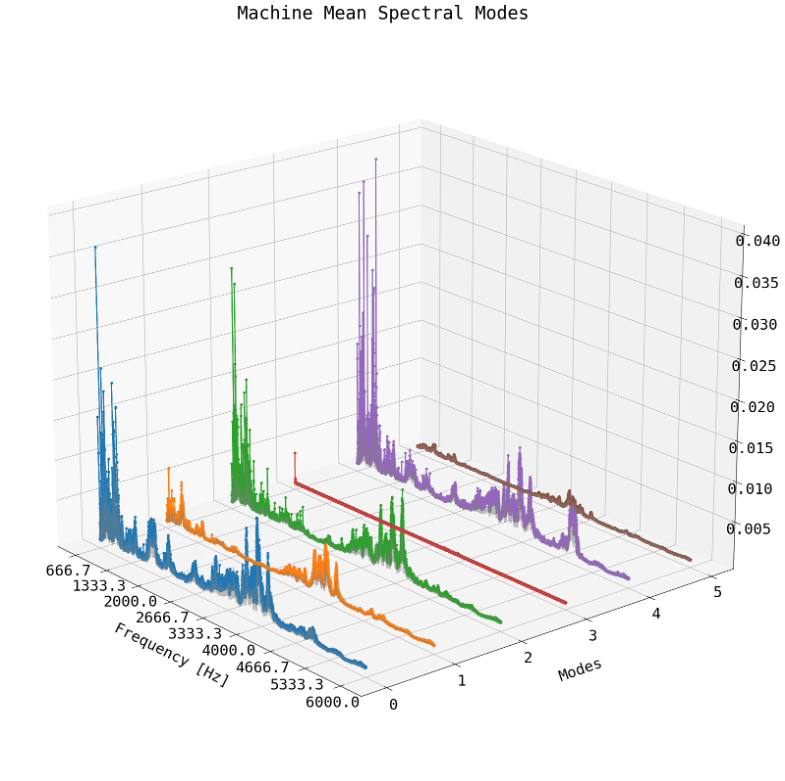

Abb. 3 Maschinenmodi von Spektrumsignaturen

Zwei Messungen im gleichen Modus erfolgen wie oben und können deutlich zwischen blauen und violetten Diagrammen im Spektrum unterschieden werden. Es ist jedoch sehr schwierig, diese beiden Messungen anhand der durchschnittlichen Vrms-Werte zu unterscheiden. Ein weiterer Grund dafür ist natürlich, dass Vrms für hochfrequente Vibrationen nicht ausreicht, obwohl dies von Maschine zu Maschine unterschiedlich ist. Vrms bei einigen Fehlertypen und statische Grms-Alarme bei einigen Fehlertypen können für die Anomalieerkennung unzureichend sein. Daher sorgt die Übertragung aller Spektralinformationen an das Machine-Learning-Modell für optimale Ergebnisse bei der Anomalieerkennung.

Abb. 4 Wasserfalldiagramm von 6 Maschinenmodi

Abschluss

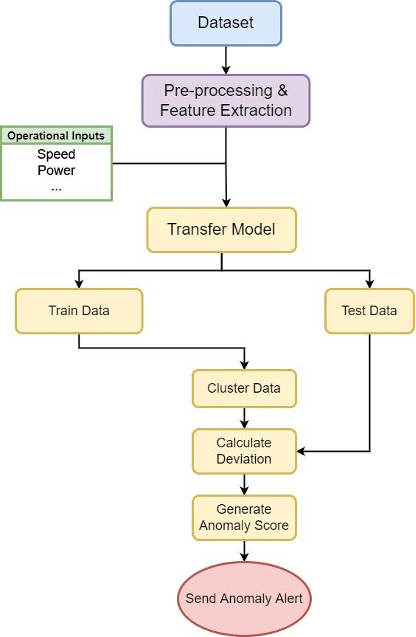

In künstlichen KI-Anwendungen zur prädiktiven Wartung ist überwachtes Lernen ohne historisch gekennzeichnete Daten nicht möglich, sodass die Erkennung von Anomalien mithilfe von Algorithmen für unüberwachtes Lernen der beste Ausgangspunkt für den ersten Schritt ist. Um dies umzusetzen, sollten aussagekräftige Merkmale aus den von den Sensoren empfangenen Daten in die Modelle einfließen. Nachdem die Anomalieerkennungen durch die Inspektion des Wartungspersonals genehmigt wurden, kann das halbüberwachte Lernmodell gestartet werden, indem die erkannten Anomalien mit ihren Grundursachen gekennzeichnet werden. Durch die Kennzeichnung der Daten können die Grundursachen der Anomalien und die verbleibende Nutzungsdauer (Remaining Useful Life, RUL) der Ausrüstung nach der Anomalie abgeschätzt werden. Daher ist ein verallgemeinertes KI-Modell auf Datenbasis aufgrund von Variationen wie Maschinen, Wetterbedingungen und Arbeitsbedingungen, die sich je nach Branche ändern, sehr schwierig. Aus diesem Grund wird der erste Schritt in diesem Prozess der Beginn der Anwendung verallgemeinerter Anomalieerkennungsalgorithmen unter Verwendung maschinenspezifischer Transferlernmethoden sein. Anschließend werden die erkannten Anomalien von den Außendienstmitarbeitern im System gekennzeichnet und es werden Ursachenanalysen und RUL-Schätzungen durchgeführt.

Abb. 5 Flussdiagramm des Algorithmus

Weiterführende Literatur

Januar 24, 2023

Sensemore Wartungs Bot

KI-gestützte Bots können Geräteausfälle vorhersagen und Ausfallzeiten bei der industriellen Wartung verhindern.…

Dezember 28, 2022

KI-gestützte Fehlerdiagnose mit Modusähnlichkeitsanalyse

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…