Durum izleme ve önemini daha önceki blog yazımızda anlatmıştık. Durum izlemedeki temel prensip, makine ve ekipmanlarında gelişen arızaları sıcaklık, titreşim, basınç, akım vb. ekipmana özel durum parametreleri kullanarak tahmin etmek ve yıkıcı duruşların önüne geçebilmektir. Durum izleme uygulamalarının organizasyonel etkinliğini sağlayıp verimini arttıran en önemli faktörlerden biri ise halihazırdaki sistemlerle entegre çalışabilme yeteneğidir.

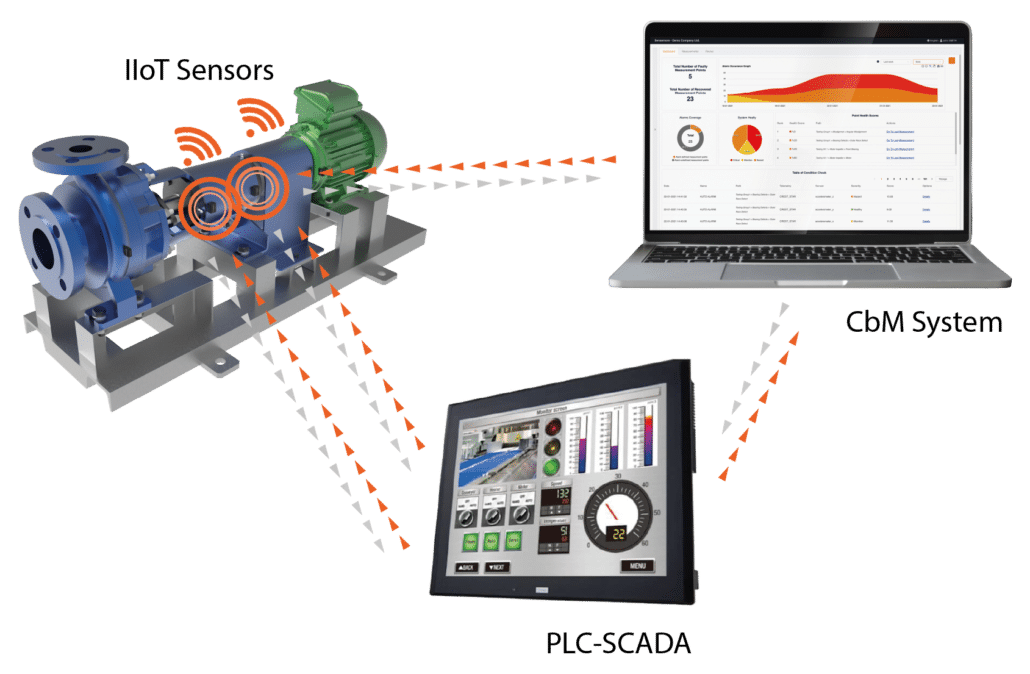

Endüstriyel bir telemetri sisteminden bahsettiğimizde akla ilk gelen terimler; SCADA (Merkezi Denetim ve Veri Toplama Sistemi), DCS (Dağıtık Kontrol Sistemi), PLC (Programlanabilir Mantıksal Denetleyici) ve RTU (Uzak Terminal Birimi) olacaktır. Bu noktada durum izleme sistemlerinin bu tarz geleneksel veri toplama ve kontrol sistemleri ile konuşması, durum izleme sisteminin başarı oranını da ciddi seviyede arttıracaktır. Buradaki haberleşme de hem IIoT platformu durum izleme sistemlerinden geleneksel PLC-SCADA sistemlerine veri paylaşımı hem de geleneksel PLC-SCADA sistemlerinden durum izleme sistemlerine veri paylaşımı şeklinde olmalıdır.

Şekil 1. PLC-SCADA Sistemlerinden Durum İzleme Sistemlerine

Bu entegrasyonların kestirimci bakım anlamında değer önerilerinden en önde geleni; ölçüm stratejilerini optimize edebilmesidir. Diğer bir deyişle doğru anda veri alınması ve veri kirliliğinin önlenmesi. Özellikle kesikli çalışan, değişken devirde ve yüklerde çalışan ekipmanlarda sürekli veri toplanmaya çalışılması anlamsız veri kirliliği oluşturmaktadır. Birbiri ile ilişkilendirilemeyecek yahut ilişkilendirilmesi için çok farklı parametreler gereken sistemlerde toplanan veri anlamsız ve kirli bir hal almaktadır. Bu tarz sorunların üstesinden gelmek için çok farklı yöntemler bulunmaktadır fakat öncelikle sistemin doğasının doğru anlaşılması ve doğru yöntemlerle entegrasyondan maksimum faydanın sağlanması gerekmektedir.

Bu vakaları şimdi teker teker üzerinden geçerek açıklayalım;

Değişken Devirli Çalışan Makineler

Hızlı tüketim ürünlerinden Otomotive, Enerjiden Demir-Çelik ve Metal Sanayiye kadar pompa, plastik-metal enjeksiyon, kompresör, fan ve CNC torna ve freze gibi makinelerde birçok sektörde istenen proses parametresini oluşturabilmek için, bu proses parametrelerine göre sürekli farklı devirlerde çalışmaktadır. Özellikle CNC makinelerde kesme devri haricinde besleme hızı, kesme derinliği ve malzeme tipi gibi ekipman ömrünü etkileyen çok fazla değişken bulunmaktadır. Bu durumda, ekipman devrine göre titreşim değerleri de değişeceği için false-positive alarmlar oluşabilmektedir. Bu kapsamda izlenebilecek en temel yöntemler olan üst/alt limitler koymak yahut sapmaları gözlemlemek yetersiz kalmaktadır.

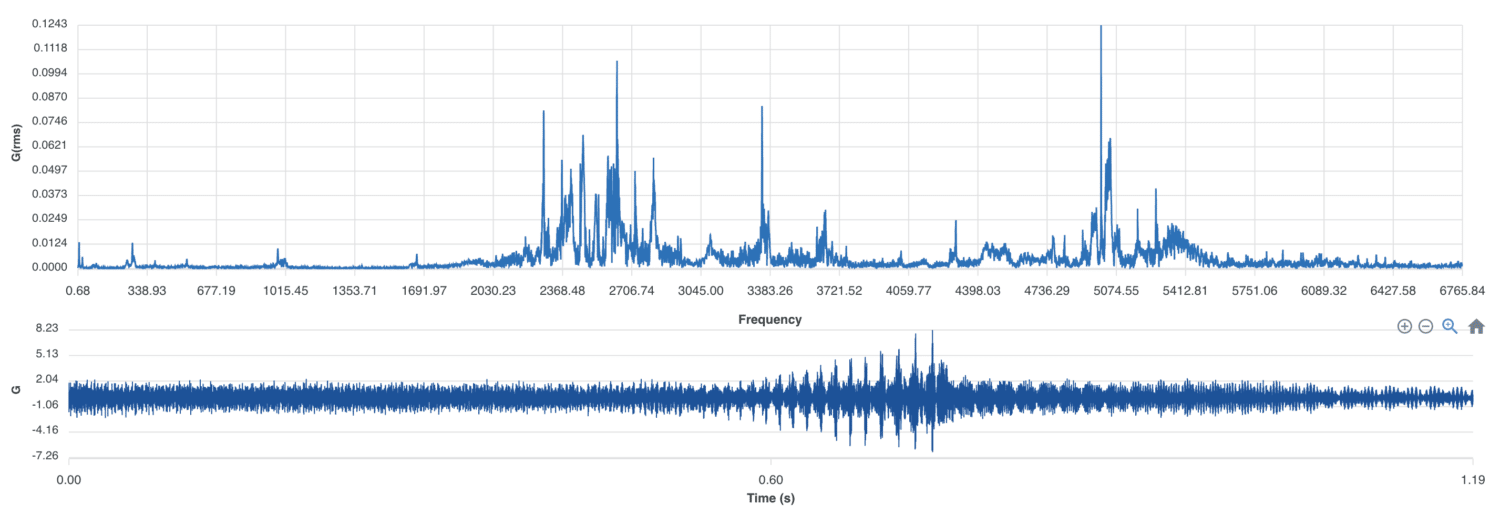

Şekil 2.Değişken Devirli Makinenin Titreşim Sinyali ve Spektrumu

Diğer yandan arıza kök nedeni ve kalan faydalı ömür hesaplarında ise yanlış çıktılar verebilmektedir. Bu durum ekipmanın bulunduğu ortamın, test edildiği ortamdan farklı olmasından tutun da operatörün makinayı kullanma şekline kadar onlarca faktör ile çok kolay değişebilecek parametrelerdir. Bu noktada online durum izleme sistemlerinin geleneksel veri toplama ve kontrol sistemleri ile entegrasyonu anahtar çözümü oluşturmaktadır.

Verilerin analizinin sabit çevresel ve proses çalışma şartlarında ölçümler alınarak yapılması optimum sonuçlara erişmenize olanak sağlayacaktır. Örneğin; 1500 RPM’de çalışan bir elektrik motorundan alınan titreşim sinyallerinin özellikleri ile 2500 RPM’de çalışan aynı elektrik motorunun titreşim sinyalleri özellikleri çok farklı olmaktadır. Arıza kök neden tespitinde ise titreşim sinyali tek başına yetersiz olacaktır. Titreşim analizinde kullanılan teknik harmonik analizdir, yani ekipman tahrik frekansı ve harmonikleri incelenerek arıza kök nedenleri tahmin edilmektedir. Bu noktada 1500 RPM ve 2500 RPM’deki harmonikler farklı frekanslarda yer alacağı için arıza kök nedeninin tahmin edilmesi mümkün olmayacaktır. Online durum izleme sistemlerinin geleneksel veri toplama ve kontrol sistemlerine entegrasyonu ile birlikte belirli devirlerde ölçüm alma emri verilerek devir vb. parametreler durum izleme sistemi üzerinde tetikleyici mekanizmayı da oluşturabilir. Benzer şekilde kestirimci bakım çıktıları da SCADA gibi veri toplama sistemlerine hem ölçüm metriklerini hem de makine öğrenmesi çıktılarını yazdırabilir.

Sürekli Çalışmayan Makineler

Durum izleme sistemleri genellikle duruş maliyetlerinin yüksek olduğu sürekli çalışan makinelere uygulansa da kritiklik analizi yapıldığında vardiyalı çalışan makinalar veya dur-kalk yapan makinalar daha kritik olması durumunda bu makinelere de durum izleme sistemleri uygulanabilmektedir. Örneğin; kompresörler, vinç motor ve redüktörleri gibi ekipmanlar sürekli çalışmasalar dahi duruşları hem çevresel hem de operasyonel anlamda çok kritik olması sebebiyle durum izleme gerektirmektedir. Bu tip makinelerde de belirli periyotlarla alınan ölçümler yetersiz olmaktadır. PLC-SCADA sistemlerinin durum izleme sistemlerine entegrasyonu ile birlikte makine çalışırken SCADA sisteminin durum izleme sistemini tetiklemesi ile beraber optimum sonuçlar elde edilebilmektedir.

Şekil 3. Dur-Kalk Şeklinde Çalışan Bir Makinenin Titreşim Trendi

Durum izleme sistemlerinin, PLC-SCADA sistemlerine entegrasyonu sadece tetikleme, ölçüm periyotlarını optimize etme noktasında değil aynı zamanda toplanan tüm verilerin durum izleme sistemleri ile paylaşılması ile birlikte halihazırdaki proses parametreleri ile kestirimci analitik uygulamaları ile genel ekipman verimliliği, anahtar performans göstergeleri gibi üretim ve bakım çıktılarını da online izlemek ve kontrol etmek mümkündür.

Darbesel Etkilerin ve Geçici Tepkilerin Oluştuğu Makineler

Paketleme makineleri, presler, kam mekanizmalı makineler, otomotivden ilaç sanayine, hızlı tüketim ürünlerinden beyaz eşyaya kadar her türlü endüstride yaygın olarak kullanılmaktadır. Bu tip makineler sürekli ve sabit devirlerde çalışabilseler de hem kompleks bir mekanizmaya sahip olmaları sebebi hem de oluşturdukları mekanik etki sebebiyle kestirimci bakım uygulamalarını zorlaştıran ekipmanlardır. Örneğin, bir pres makinesinin elektrik motoruna yerleştirilen ivmeölçerden alınan veriler, elektrik motorunda bir arıza olmasa dahi pres darbesinin oluşturduğu mekanik etki sebebiyle yüksek titreşim değerleri oluşturabilir.

Diğer taraftan her endüstride farklı şekillerde fakat aynı amaçlarla kullanılan butik paketleme makineleri, paketleme sırasında geçici tepkiler oluşturarak anlamsız ve bozuk sinyaller oluşturabilmektedir. Fakat bu tip makinelerin döner ekipmanlarındaki oluşabilecek arızaları erken aşamada tespit etmek için kullanılabilecek temel parametreler de yine titreşim, sıcaklık, kuvvet vb. mekanik metrikler olacaktır. Bu aşamada durum izleme sistemlerinin kestirimci analitik gücünden faydalanmak için IIoT sensörlerin sağlayamadığı fakat PLC-SCADA sistemlerinde varolan bu tip parametrelerin durum izleme sistemleri ile entegre olmalıdır. Bu sayede hem kestirimci analitik performansı artırılarak ekipmanların plansız duruşlarının önüne geçilir hem de daha verimli bir karar-destek mekanizması oluşturulur.

Entegrasyon Seçenekleri

Hali hazırda bir veri toplama sistemine sahip bir işletmeye yeni yeteneklere sahip IIoT sensörleri mevcut sisteminize entegre etmeniz gerekmektedir. Diğer taraftan mevcut metrikleri ve kayıtları durum izleme sistemine entegre etmek de mümkündür. Örneğin; online durum izleme sistemlerinin yüksek analitik yeteneklerinden faydalanmak için mevcut sistem parametrelerini durum izleme sistemi ile paylaşmak gerekirken, yapılan analiz ve kestirimler sonucunda oluşturulan alarmların PLC-SCADA sisteminde de görülmesi ve gerekli görüldüğü zamanda makineyi tetiklemesi sağlanmalıdır. Halihazırda mevcut sistemlere online durum izleme sistemlerinin entegre edilebilmesi için pek çok yöntem mevcuttur. Bu yöntemler detaylı olarak önceki blog yazımızda açıklanmıştır.

Sonuç

Geleneksel yöntemlerin online durum izleme sistemlerine entegrasyonu ile hem periyodik ölçüm stratejileri optimize edebilir hem de arıza kök neden tahminlerinin daha doğru yapılması sağlayabilirsiniz. Bu aşamada özellikle proses parametrelerinin online durum izleme sistemlerine entegrasyonu ile birlikte detaylı kestirimci analitik uygulamaları yaparak işletmenizde hem daha sürdürülebilir bir makine hem de daha yüksek kârlılıklar elde edilebilir.

Birbiriyle bağlantılı yürüyen tüm süreçler arasında iletişim kurulması olmazsa olmaz haline gelecek. O gün gelene kadar entegre edilebilir çözümler tercih edip yapılan yatırımın uzun vadeli olmasını sağlamak doğru bir adım olacaktır. Eğer dijital dönüşüm ekibiniz yoksa veya teknik beceri setiniz bu geliştirmeleri kapsamıyorsa, bu aşamada size destek verebilecek bir sağlayıcı ile çalışmanız projenin hayat bulması için oldukça kritik bir rol oynar.

İlgili Bloglar

Mart 23, 2023

Kestirimci Bakıma Yatırım Yapmanız İçin 8 Neden

Kestirimci bakım, işletmelerin maliyetli acil onarımlardan kaçınmasına, ekipman ömrünü uzatmasına, bakım planlarını…

Ocak 20, 2022

Dijital Dönüşümde IoT Entegrasyonu

Şirketlerin eski ve yeni teknolojilerini bir araya getirmesi gerektiğinden, IoT ve SaaS ürünlerinin mevcut sistemlere…

Ağustos 12, 2021

5 Dakikada Dijital Dönüşüm

Sensemore, makine sağlığı izleme ve kestirimci bakım için uçtan uca bulut hizmeti sunarken aynı zamanda tesis içi…

Ürünlerimizi Keşfedin

Sensemore Durum İzleme Çözümleri

Bu blogdan keyif aldıysanız, Durum İzleme çözümlerimizle tanışın.