Es gibt viele unterschiedliche Erklärungen, was Wartung im technischen Bereich ist. Es handelt sich um ein umfassendes Konzept, das Tests, Messungen, Austausch, Anpassungen, Reparaturen usw. umfasst, die darauf abzielen, den Gesamtzustand eines Systems zu verbessern. Obwohl diese umfassende Erklärung der Wartung für unsere gesamte Geschichte gilt, ist die Wartungskultur voller unterschiedlicher Ansätze und Verfahren für verschiedene Teile der technologischen Zeitachse der Menschheit. In diesem Blogbeitrag wird der Schwerpunkt auf diesen unterschiedlichen Wartungskulturen im Laufe der Geschichte und Zukunft der Wartung liegen.

Die meiste Zeit unserer Existenz war die Menschheit auf einen Instandhaltungs Ansatz namens „Corrective Maintenance“ angewiesen. Dieser Ansatz ist der früheste unter den Instandhaltungskonzepten. Bei Auftreten eines Fehlers werden Störungen behoben und die Systeme gewartet. Dieser Ansatz ist ausschließlich reaktiv, da Systeme, die vor der industriellen Revolution entwickelt wurden, keinen Zustandsüberwachungs- oder Fehleranalyseprozess enthielten. Aufgrund der geringeren Produktionsmengen und der geringeren Nachfrage auf dem Markt stellte dieser Ansatz der korrigierenden Wartung für die Produktion Ära vor der industriellen Revolution kein großes Problem dar.

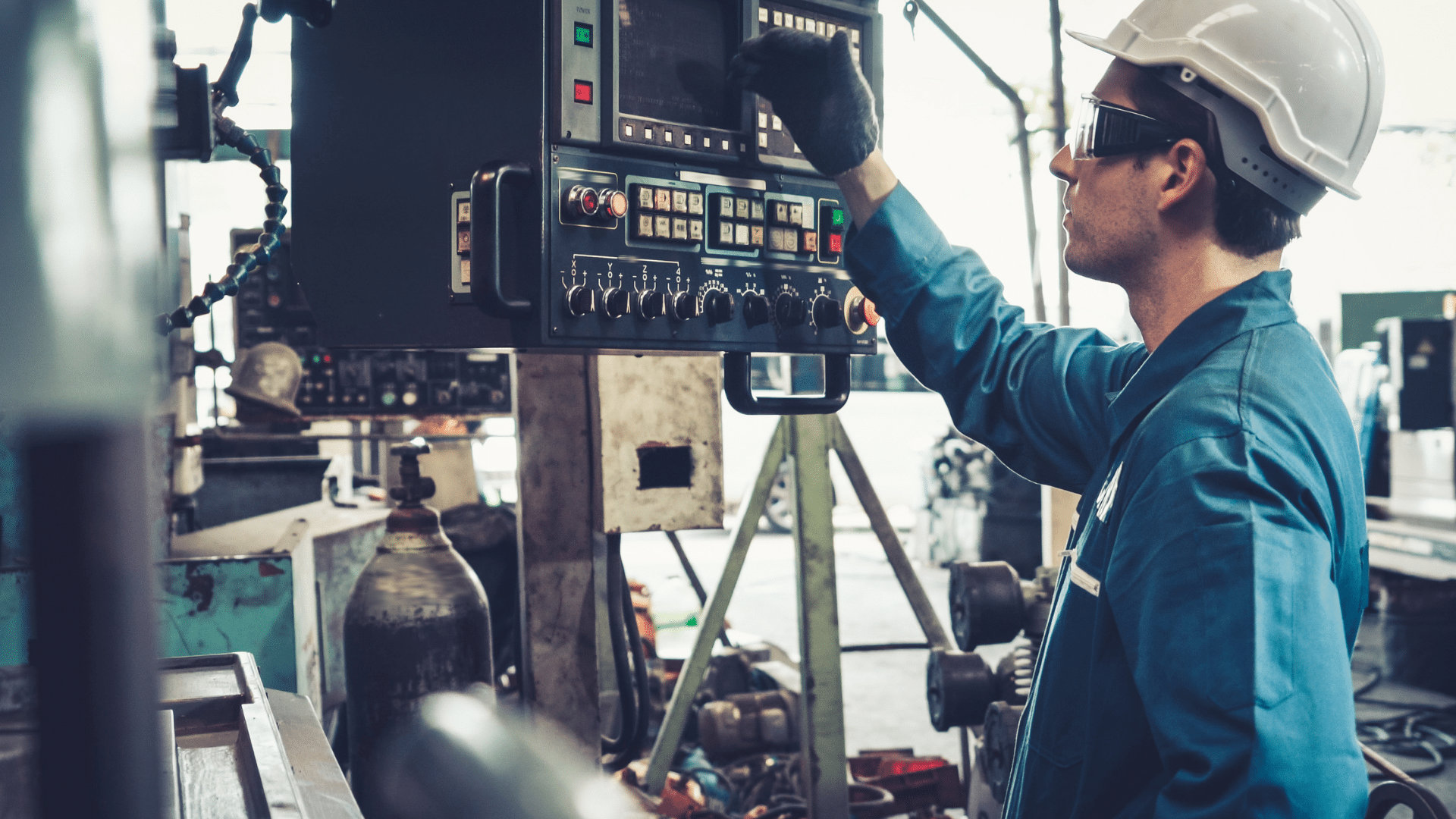

Nach der Industriellen Revolution wurde die Wartung für Anlagen auf der ganzen Welt zu einem immer wichtigeren Thema. Besonders häufig genutzte Heizkessel wurden aufgrund der häufig auftretenden Ausfälle, die zu Explosionen führten, zu einer Gefahr für die Arbeiter. Die Industrie hat begonnen, regelmäßige Bewertungen dieser Kesselausrüstung durchzuführen, um die Sicherheit in der Arbeitsumgebung zu gewährleisten. Diese neue Methode zur Sicherstellung der Systemgesundheit markiert die Entstehung eines neuen Wartungsansatzes namens „Präventive Wartung“. Der vorbeugenden Wartung liegt das Ziel zugrunde, die Möglichkeit von Fehlfunktionen durch regelmäßige Wartungsprozesse auszuschließen. Mit der steigenden Nachfrage auf dem Markt und wachsenden Produktionsmengen begann sich dieser Ansatz von Kesseln auf eine Vielzahl von Maschinen in verschiedenen Betrieben auszudehnen.

Im Laufe der Menschheitsgeschichte waren Kriege immer eine treibende Kraft hinter innovativen Technologien. Nach dem Zweiten Weltkrieg begann die Industrie, sich stärker auf die Zuverlässigkeit und Verfügbarkeit der Systeme zu konzentrieren, da sie den Maschinen die entscheidende Fähigkeit verleihen würden, kurzfristig erfolgreich arbeiten zu können. Dies führte zur Geburt eines neuen Wartungsansatzes namens Proaktive Wartung. Proaktive Wartung basiert auf Fehleranalyse und Zustandsüberwachung. Fehleranalysemethoden ermöglichen es Benutzern eines Systems, einen Fehler zusammen mit seinen Grundursachen zu bewerten, eine Kritikalitätsanalyse durchzuführen und Bedingungen zu beseitigen, die zu einer Fehlfunktion führen. Zustandsüberwachungssysteme informieren Benutzer über Vitalwerte des Systems durch Sensoren, die an kritische Geräte angeschlossen sind. Die ständige Kontrolle und der Informationsfluss ermöglichen es den Betreibern der Anlage, eventuelle Zustandsunterschiede an der Maschine zu erkennen und Maßnahmen zu ergreifen, bevor es zu einer Störung kommt.

Heutzutage, mit der zunehmenden Verfügbarkeit verschiedener Sensoren und dem Aufkommen des Industrie 4.0-Konzepts, werden Zustandsüberwachungstechnologien in Produktionsstätten immer beliebter. Die Möglichkeit, große Datenmengen von den Maschinen zu erfassen, erleichterte die Entwicklung eines neuen Wartungsansatzes namens Predictive Maintenance. Predictive Maintenance nutzt große Datenmengen, die durch Zustandsüberwachungsanwendungen gesammelt werden, führt Analysen durch, um die Art der Fehlfunktion zu verstehen, und erstellt Modelle, um die Grundursache und die verbleibende Nutzungsdauer von Maschinen vorherzusagen.

Die Zukunft der Wartung bietet dank der ständigen Entwicklungen im Bereich des maschinellen Lernens und der KI-Technologie unendliche Möglichkeiten. Lösungen wie Sensemore-Produkte nutzen KI-Modelle, um diese Analysen automatisiert durchzuführen und die Grundursachen von Störungen vorherzusagen, bevor sie auftreten. Die Zukunft der Wartungskultur besteht darin, mithilfe von KI-Algorithmen große Mengen an von Systemen gesammelten Daten zu durchsuchen, den Zustand kontinuierlich durch präzise Sensoren zu überwachen und Ursachenanalysen durchzuführen.

Weiterführende Literatur

Dezember 28, 2022

KI-gestützte Fehlerdiagnose mit Modusähnlichkeitsanalyse

AI can diagnose machine faults with vibration data but machine mode similarity analysis is an alternative, it uses…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

August 6, 2021

Hüllkurvenanalyse

Bearings are critical elements in rotating machines, they support radial and axial loads, and reduce friction. Real…

Mai 6, 2021

Was ist Cepstral-Analyse?

Die Cepstral-Analyse, ein Werkzeug zur Erkennung von Periodizität im Frequenzspektrum, kann bei der Erkennung von…

Oktober 9, 2020

Wie erfolgt die Fehlererkennung?

Vibrationsmessungen und -analysen unter Verwendung mehrerer Parameter können sich entwickelnde Probleme in Maschinen…

September 21, 2020

Parameterauswahl in der Vibrationsmessung

Vibrationsmessungen werden verwendet, um die Reaktion von Maschinen auf Kräfte zu bestimmen und potenzielle Probleme zu…

September 4, 2020

Was ist Schwingungsanalyse?

Um die Schwingungsanalyse zu verstehen, ist es wichtig, zunächst das Konzept der Schwingung selbst zu verstehen.…