Enerji verimliliği, artan enerji maliyetleri, çevresel endişeler ve hükümet düzenlemeleri tarafından yönlendirilen modern tesis yönetiminin kritik bir yönü haline gelmiştir. Enerji maliyetleri yıllar içinde istikrarlı bir şekilde artmış, tesislerde enerji israfını minimize etmek daha da önemli hale gelmiştir. Ayrıca, sürdürülebilirlik ve sera gazı emisyonlarını azaltma odaklı büyüyen bir perspektifle, enerji izleme kuruluşlar için öncelikli bir konu haline gelmiştir.

Tesislerde motorlar, pompalar ve fanlar gibi döner ekipmanlar genellikle en fazla enerji tüketenler arasında yer almaktadır. Bu makinelerin enerji kullanımını optimize ederek, tesisler enerji israfını önemli ölçüde azaltabilir ve verimliliği artırabilir. Bu sadece enerji tüketimini ve karbon emisyonlarını düşürmekle kalmaz, aynı zamanda bu kritik parçaların güvenilirliğini ve dayanıklılığını artırır.

Üretim süreçlerinin verimliliği, enerji kullanımı üzerinde büyük bir etkiye sahiptir. Bu süreçlerde enerji kullanımını optimize ederek, tesisler verimliliği artırabilir, maliyetleri düşürebilir ve pazardaki rekabet güçlerini artırabilir. Birçok tesis, enerji israfını en aza indirmek ve genel verimliliği artırmak için enerji verimli aydınlatma, HVAC sistemleri ve bina kontrol sistemleri gibi stratejileri benimsemektedir.

Dünya çapında birçok hükümet, enerji verimliliğini teşvik etmek için düzenlemeler getirmiştir, bu da tesislerdeki önemini daha da artırmıştır. Bu düzenlemeler genellikle tesislerin belirli enerji kullanımı hedeflerine ulaşmasını gerektirir, bu da kuruluşların bu düzenlemelere uyum sağlamak için enerji verimliliğini izlemesini ve geliştirmesini zorunlu kılar.

Kestirimci Bakım ve Enerji Verimliliği Arasındaki İlişki

Ekipman Arızalarının Enerji Tüketimine Etkisi

Endüstriyel süreçler, genellikle birbirine bağlı bir dizi ekipman ve makineye ağırlıklı olarak dayanır, her biri genel üretim döngüsünde hayati bir rol oynar. Ancak, ekipman arızaları meydana geldiğinde, sadece iş akışını bozmakla kalmaz, aynı zamanda endüstriyel tesislerde enerji tüketimi üzerinde derin bir etkiye sahiptir.

Beklenmeyen Durdurmaya Bağlı Enerji Verimsizliği:

Ekipman arızaları genellikle beklenmeyen durumlara neden olur; bu süre zarfında makinalar ya tamamen durur ya da suboptimal bir şekilde çalışır. Bu durum, sistemlerin boşta veya üretken çıktıya katkıda bulunmadan verimsiz bir şekilde çalıştığı, enerji verimliliğinde önemli bir kayba neden olur.

Operasyonel Parametrelerin Tehlikeye Girmesi:

Arızalı ekipman, optimal parametrelerin dışında çalışabilir, bu da artan enerji tüketimine yol açabilir. Örneğin, arızalı bir motor gereğinden fazla güç çekebilir, bu da daha yüksek enerji maliyetlerine ve olumsuz bir çevresel etkiye neden olabilir.

Artan Aşınma ve Yıpranma:

Arızalı ekipmanın sürekli çalıştırılması, aşınma ve yıpranmanın artmasına neden olabilir, bu da arızaların daha sık meydana gelmesine yol açar. Bu kısır döngü, sadece bakım maliyetlerini artırmakla kalmaz, aynı zamanda verimsiz çalışmadan kaynaklanan enerji tüketimini artırır.

Kestirimci Bakım ile Erken Teşhis

Ekipman arızalarının enerji verimliliği üzerindeki etkisini azaltmak için kestirimci bakım, stratejik bir çözüm olarak ortaya çıkar. Gelişmiş izleme teknolojileri ve veri analitiği kullanarak, organizasyonlar potansiyel sorunları belirleyebilir ve bunların kritik arızalara dönüşmeden önce önlemler alabilir.

Makine Sağlığı ile Enerji Verimliliği Arasındaki İlişki

Üretim Sektöründe Enerji Tüketiminin Azalması:

Birçok üretim endüstrisi, kestirimci bakım stratejilerini uyguladıktan sonra enerji tüketiminde önemli azalmalar bildirmiştir. Vaka çalışmaları, enerji ile ilgili ekipman arızalarını zamanında tanımlamanın ve düzeltmenin, daha verimli işletmeye ve genel enerji maliyetlerinin düşmesine yol açtığını göstermektedir.

Örnek: Büyük bir otomotiv üretim tesisi, robotik kaynak sistemleri için kestirimci bakım uygulayarak, ekipman sorunlarını zamanında tespit edip düzeltmenin sonucunda enerji tüketiminde %15’lik bir azalma yaşamıştır.

HVAC Sistemlerinde Artan Verimlilik:

Isıtma, Havalandırma ve Klima (HVAC) sistemlerinin kritik bir rol oynadığı tesislerde, kestirimci bakımın enerji kullanımını optimize etmede etkili olduğu kanıtlanmıştır. HVAC bileşenlerindeki sorunların erken tespiti, sistemlerin en üst düzeyde verimle çalışmasını sağlar.

Örnek: Gelişmiş HVAC kestirimci bakımı olan bir ticari bina, arızalı bileşenlerin zamanında değiştirilmesi ve sistem ayarlarının optimize edilmesine bağlı olarak enerji tüketiminde %20’lik bir azalma gözlemlemiştir.

Enerji İzleme Sistemleri

Enerji İzlemeye Giriş

Enerji izleme, endüstriyel uygulamalarda optimal enerji verimliliğine ulaşmak için temel bir taşıyıcı görevi üstlenir. Gerçek zamanlı veri toplama, enerji ile ilgili metriklerin sürekli olarak toplanması ve analiz edilmesini içerir; böylece bir tesis içinde enerji tüketiminin dinamik bir görünümünü sunar.

Akıllı Sayım Sistemleri:

Akıllı sayım teknolojileri, gerçek zamanlı veri toplamada önemli bir rol oynar. Bu cihazlar, enerji tüketimi verilerini sık aralıklarla yakalar, organizasyonlara kullanım modellerini izleme, tepe talep dönemlerini belirleme ve beklenen enerji profillerinden sapmalara hızlı bir şekilde yanıt verme olanağı sağlar.

Gelişmiş Veri Kayıt Platformları:

Gelişmiş veri kayıt sistemlerini kullanmak, enerji tüketimi hakkında granüler verilerin yakalanmasını sağlar. Bu veriler, voltaj seviyeleri, akım akışı ve güç faktörü gibi bilgileri içerir ve enerjinin çeşitli işlemler ve ekipmanlar üzerinde nasıl kullanıldığını kapsamlı bir şekilde anlamak için kullanılır.

SCADA Sistemleri ile Entegrasyon:

Enerji izleme sistemleri genellikle Denetim ve Veri Toplama (SCADA) sistemleri ile entegre olur, bu da enerji verileri ile endüstriyel kontrol altyapısı arasında sorunsuz iletişimi kolaylaştırır. Bu entegrasyon, enerji ile ilgili parametrelerin görünürlüğünü artırarak karar vermeyi iyileştirir.

Sensör Teknolojileri ve Entegrasyon

Sensör teknolojileri, enerji tüketiminin doğru ve detaylı bir şekilde izlenmesinde önemli bir rol oynar. Çeşitli sensörler, ekipman performansı, çevresel koşullar ve genel enerji kullanımı ile ilgili verileri yakalamak için kullanılır.

Güç Kalitesi Sensörleri:

Bu sensörler, elektrik gücünün kalitesini izler ve voltaj dalgalanmaları, harmonikler ve güç faktörü gibi sorunları tespit eder. Güç kalitesi sorunlarına hızlı bir şekilde müdahale edilerek, organizasyonlar ekipman hasarını önleyebilir ve genel enerji verimliliğini artırabilir.

Çevresel Sensörler:

Sıcaklık ve nem gibi çevresel koşulları izlemek, enerji tüketimi üzerindeki etkileri anlamak için önemlidir. Örneğin, gerçek zamanlı çevresel verilere dayalı olarak HVAC sistemlerini optimize etmek, enerji tasarrufuna katkıda bulunur.

Endüstriyel IoT Cihazları ile Entegrasyon:

Enerji izleme sistemleri genellikle Endüstriyel Nesnelerin İnterneti (IoT) ile entegre olarak çalışır. Bu bağlantılı ekosistem, enerji kullanımı ve performansıyla ilgili kapsamlı veri toplama olanağı sağlar.

Enerji İzleme ile Kestirimci Bakımın Entegrasyonunun Faydaları

Gerçek Zamanlı Anomali Tespiti:

Enerji izleme ile kestirimci bakımın entegrasyonu, ekipman performansının sürekli izlenmesini sağlar. Gerçek zamanlı anomali tespiti, normal işletme koşullarından sapmaları tanımlayarak, potansiyel sorunlara enerji verimliliğini etkilemeden müdahale etme olanağı sağlar.

Öngörüsel Bilgiler İçin Trend Analizi:

Enerji izleme sistemleri, zaman içinde enerji tüketimi modellerini takip ederek trend analizi yapmayı kolaylaştırır. Bu tarihsel veri, kestirimci bakım algoritmalarının ortaya çıkan trendleri tanımlamasına ve gelecekteki sorunları öngörmesine yardımcı olur, bu da proaktif bakım stratejilerini destekler.

Enerji Tüketimi Tahmininde Hassasiyet

Veri Tabanlı Kestirimci Modeller:

Enerji izleme verilerinin entegrasyonu, kestirimci bakım modellerinin hassasiyetini artırır. Gerçek zamanlı enerji tüketimi metriklerini içermek, kestirimci algoritmaların ekipman sağlığı ve potansiyel arızalar konusunda daha kesin tahminler yapmasını sağlar.

Bakım Programlarının Optimize Edilmesi:

Enerji izleme, ekipmanın gerçek durumu hakkında bilgi sağlayarak bakım programlarının optimize edilmesine katkıda bulunur. Bu, organizasyonların enerji ile ilgili verilere dayalı olarak bakım faaliyetlerini önceliklendirmelerine, gereksiz duraksamaları ve ilgili maliyetleri azaltmalarına olanak tanır.

Enerji İzlemenin Katkısı

Enerji verimliliği ve enerji izleme birbirini tamamlar. Bir tesisin enerji kullanımını ölçme, takip etme ve değerlendirme sürecine enerji izleme denir. Öte yandan, enerji verimliliği, bir tesis içinde enerji israfını en aza indirme ve enerji kullanımını optimize etme anlamına gelir.

Enerji izleme, bir tesisin ne kadar enerji kullandığı konusunda detaylı bir anlayış sağlar ve bu, verimsiz ve israf edilen enerji kullanımını tespit etmek için kullanılabilir. Enerji izleme, enerji kullanımını gerçek zamanlı olarak değerlendirerek tesislere enerji verimliliğini artırma fırsatlarını bulma konusunda kapsamlı bir fikir sunabilir.

Enerji izleme, motorlar, pompalar, kompresörler ve diğer türdeki mekanik makineler dahil olmak üzere birçok farklı döner makinanın enerji tüketimine uygundur. Tesisler, bu bileşenlerin enerji tüketimini izleyerek, ekipmanın hatalı hizalanmış, aşırı yüklenmiş veya ideal aralığının dışında çalıştığı gibi enerjinin israf edildiği noktaları belirleyebilir.

Ayrıca, döner ekipmanın enerji kullanımını göz önünde bulundurarak, tesisler, pompaların yoğun kullanım zamanları dışında yavaşlatılması veya motorların daha az enerji kullanacak şekilde yeniden hizalanması gibi bu parçaların performansını artırma fırsatlarını görebilir. Enerji tasarrufu teknikleri kullanarak, tesisler tüm döner ekipmanın enerji verimliliğini artırabilir ve enerji israfını en aza indirebilir. Kullanılan tekniklere bağlı olarak, enerji israfının kaynağının hangi ekipman veya süreçten kaynaklandığını belirleyerek kronik problemler önlenebilir.

Enerji izlemenin bakım maliyetleri üzerindeki etkisini bir örnek ile açıklamak gerekirse, endüstride hava sistemlerinde hava sızıntıları israf edilen enerjinin önemli bir kaynağıdır. Hat üzerindeki sızıntılardan dolayı kompresör çıkışındaki sıkıştırılmış havanın %25-30’u israf edilir. İyi bakımlı bir sistemde, sızıntıdan kaynaklanan kayıp yüzdesi %10’un altında olmalıdır.

Hava kompresörünün işletme maliyeti başlangıçtaki satın almadan daha fazladır. Endüstriyel hava kompresörleri çok miktarda enerji tüketir. Eğer 170 m3/saat hava gerekliyse ve sızıntı seviyesi %30’da kalırsa, telafi etmek için 220 m3/saat hava üretilmesi gerekir.

Örneğin, bir hava kompresörü 170 m3/saat için ortalama 20 kW enerji tüketir. Bu nedenle, hava kaybını telafi etmek için 50 m3/saat daha üretmek enerji maliyetini yaklaşık %30 artırır. Sıkıştırılmış Hava ve Gaz Enstitüsü (CAGI), 6 mm’lik bir sızıntının yılda 2,500 ila 8,000 dolar arasında maliyetine neden olabileceğini tahmin etmektedir. Kompresörlerdeki enerji tüketimindeki artış enerji izleme ile izlenebilirken, diğer taraftan enerji izlemede kullanılan mevcut ve voltaj sinyallerinden kaynaklanan enerji tüketimindeki artışın hattaki gaz sızıntısı mı yoksa makinede bir arıza mı olduğu konusunda kök neden analizi yapılmasına olanak tanır.

Sürdürülebilirliği Teşvik Etmek

Sürdürülebilirlik, özellikle döner makineler için endüstriyel sektörde, enerji izleme tarafından büyük ölçüde desteklenebilir. Enerji izleme, enerji kullanımı hakkında yararlı bilgiler sunar ve bu bilgiler, enerji üretimi ile ilgili karbon emisyonlarını doğrudan ve dolaylı olarak azaltan enerji tasarrufu önlemlerini uygulamak için kullanılabilir.

Enerji izleme, endüstri sektörünü yeşil teknolojiyi benimsemeye teşvik edebilir. Tesisler, çeşitli enerji tasarrufu önlemlerinin etkinliğini değerlendirebilir ve zaman içinde enerji kullanımını izleyerek hangi teknolojilerin kurulacağına karar verebilir, böylece enerji verimliliğini daha da artırabilir. Bu, enerji geri kazanım sistemleri gibi enerji tasarrufu teknolojilerinin uygulanmasını içerebilir.

Endüstri sektöründeki döner ekipmanların enerji kullanımına veri odaklı içgörüler sunarak, enerji izleme tesislerin sürdürülebilirlik hedeflerine ulaşmalarına yardımcı olabilir. Tesisler, enerji tasarrufu önlemlerini hayata geçirerek ve yeşil teknolojiyi kullanarak karbon emisyonlarını, enerjinin finansal ve çevresel maliyetlerini etkili bir şekilde azaltabilirler.

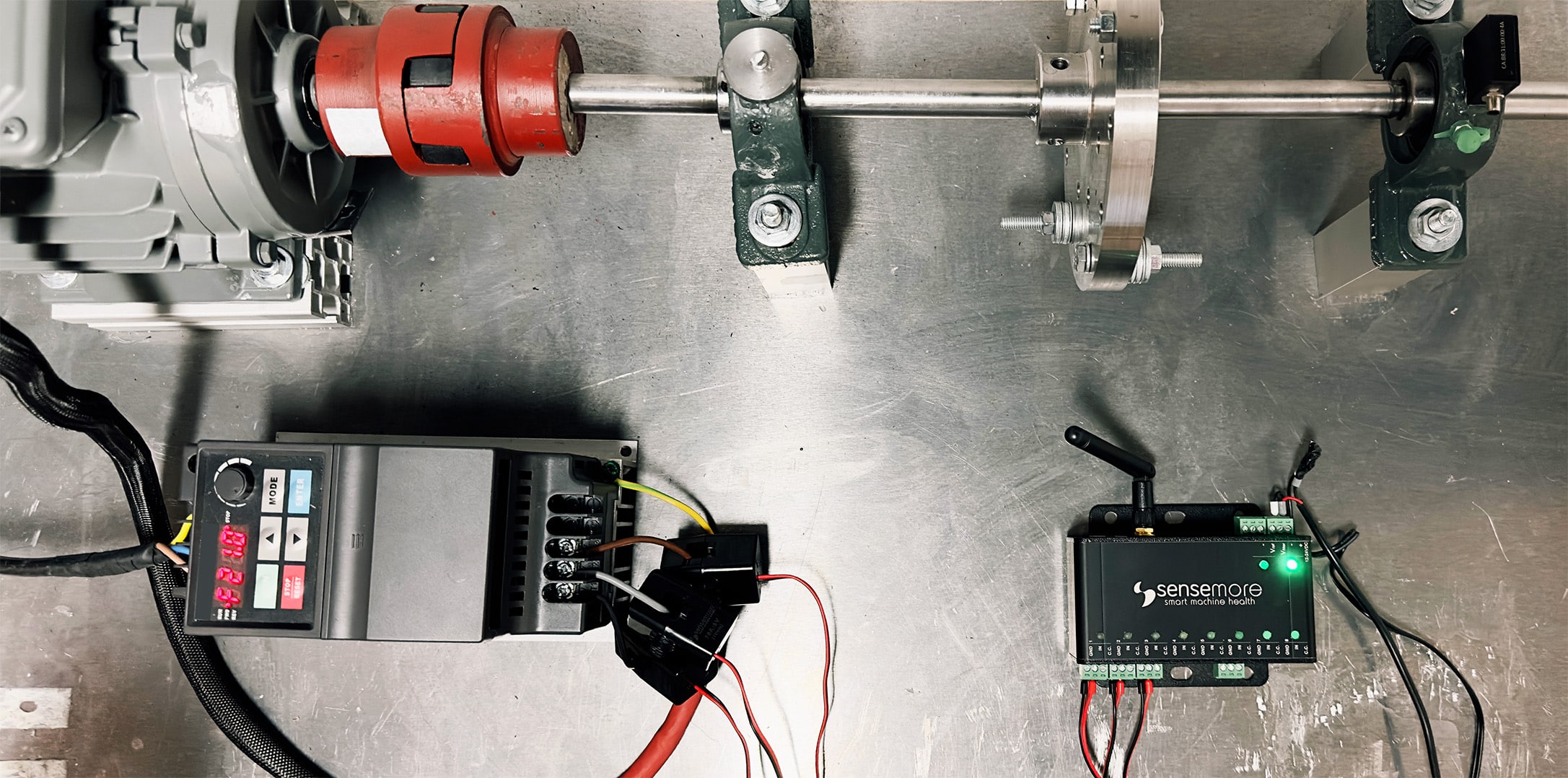

Enerji İzleme Uygulaması

Sensemore, döner ekipmanları sürmek için kullanılan motorların tüketmiş olduğu gücü hesaplayarak enerji izleme uygulamalarını gerçekleştirir. Güç hesaplamaları için motoru besleyen faz kablolarından alınan akım ve gerilim bilgileri analog sensörler aracılığıyla elde edilir. Toplanan analog veriler, gerilim ve akım arasındaki faz farkı bilgisini içerdiğinden, güç faktörü de hesaplanır. Toplanan veriler, analog veri toplama cihazı Duck aracılığıyla buluta aktarılır ve güç ile enerji tüketimi hesaplanır. Bulut uygulamasında toplanan ve hesaplanan veriler görüntülenir. Nokta tabanlı ve toplam enerji tüketimleri gösterilir, ayrıca hat üzerindeki verimsiz noktalar tespit edilir ve motorların giriş kablolarındaki düzensiz akım ve voltajlara yol açan anormalliklerin kökenleri de belirlenir.

İlgili Bloglar

Mart 23, 2023

Kestirimci Bakıma Yatırım Yapmanız İçin 8 Neden

Kestirimci bakım, işletmelerin maliyetli acil onarımlardan kaçınmasına, ekipman ömrünü uzatmasına, bakım planlarını…

Ocak 20, 2022

Dijital Dönüşümde IoT Entegrasyonu

Şirketlerin eski ve yeni teknolojilerini bir araya getirmesi gerektiğinden, IoT ve SaaS ürünlerinin mevcut sistemlere…

Ağustos 12, 2021

5 Dakikada Dijital Dönüşüm

Sensemore, makine sağlığı izleme ve kestirimci bakım için uçtan uca bulut hizmeti sunarken aynı zamanda tesis içi…

Sensemore Enerji İzleme Çözümü

Bu blogu beğendiyseniz Enerji İzleme Çözümü sayfamızı inceleyin.