Endüstriyel Bakım, imalat ve endüstri sektörlerindeki makine, ekipman ve tesislerin operasyonel verimliliğini korumayı ve optimize etmeyi amaçlayan sistemli uygulamalar ve faaliyetler bütünüdür. Bu, varlıkların sürekli işlevselliğini sağlamak, beklenmeyen arızaları önlemek ve kritik bileşenlerin genel ömrünü uzatmak için proaktif bir yaklaşım içerir. Endüstriyel Bakım, fiziksel varlıkların performansını yönetmek, izlemek ve geliştirmek için çeşitli stratejileri entegre eden kapsamlı bir çerçevedir.

Endüstriyel Bakımın Operasyonel Güvenilirlik ve Verimliliği Sağlamadaki Temel Amacı

Endüstriyel Bakımın temel amacı, endüstriyel varlıkların operasyonel güvenilirliğini ve verimliliğini sürdürmektir. Bunlar, imalat süreci için esas olan makine, üretim hatları, altyapı ve diğer kilit bileşenleri içerir. Aşınma, potansiyel arızalar ve performans bozulmalarını sistemli bir şekilde ele alarak, sanayi bakımı aşağıdaki hedeflere yönelir:

İş Durma Süresini Minimize Etme: Endüstriyel Bakım, beklenmedik durma sürelerini azaltarak sorunları büyük arızalara dönüşmeden önce ele almayı amaçlar. Bu, düzenli kontroller, tamirler ve varlık durumu değerlendirmelerine dayalı zamanında müdahalelerle sağlanır.

Ekipman Verimliliğini Optimizasyon: Makine ve ekipmanın verimliliği ve performansı, önleyici ve düzeltici bakım önlemleriyle artırılır. Bu optimizasyon, artan üretim çıktısı, iyileştirilmiş ürün kalitesi ve kaynak kullanımı verimliliğine katkıda bulunur.

Endüstriyel Bakımın İş Durma Süresi ve Üretim Kayıpları Üzerindeki Rolü

Endüstriyel Bakım, zamanlamalı kontroller, ekipman izlemesi ve zamanında tamirleri içeren önleyici ve kestirimci bakım stratejilerinin benimsenmesiyle gerçekleştirilir. Bu yaklaşımların proaktif doğası, potansiyel sorunları belirleyip düzeltmeye yardımcı olur ve böylece maliyetli üretim durmalarını önler.

Ürün Kalitesi, İşçi Güvenliği ve Genel İşletme Sürdürülebilirliği Üzerindeki Etkisi

Ürün Kalitesi: Endüstriyel Bakım, makine ve ekipmanın belirlenen parametreler içinde çalışmasını sağlayarak doğrudan ürün kalitesini etkiler. Düzenli bakım faaliyetleri, tutarlı üretim süreçlerine katkıda bulunarak hataların ve ürün kalitesindeki varyasyonların olasılığını azaltır.

İşçi Güvenliği: İyi bakılmış ekipmanlar ve tesisler, daha güvenli bir çalışma ortamına katkıda bulunur. Endüstriyel Bakım güvenlikle ilgili kritik bileşenlerin kontrolünü içerir, düzenleyici standartlara uymayı ve işçi güvenliğini tehlikeye atabilecek kazaları veya arızaları önlemek için önlemleri uygulamayı içerir.

Genel İşletme Sürdürülebilirliği: Endüstriyel Bakım, işletmenin uzun vadeli sürdürülebilirliği için hayati öneme sahiptir. Varlıkların ömrünü uzatarak ve verimliliklerini optimize ederek, organizasyonlar maliyet tasarrufu yapabilir, kaynak tüketimini azaltabilir ve çevresel etkilerini artırabilir. Bu da, işletmenin endüstride genel sürdürülebilirlik ve rekabet gücüne katkıda bulunur.

Endüstriyel Bakım Türleri

Reaktif Bakım (Arıza Bakımı)

Arıza Bakımı olarak da adlandırılan Reaktif Bakım endüstriyel ekipmanın arızalanmasına veya işlev bozukluğuna tepki olarak başlatılan düzeltici bir yaklaşımdır. Bu stratejide, bir varlık zaten bozulduktan sonra onarımlar yapılır, ana odak noktası işlevselliği hızlı bir şekilde geri kazanmaktır.

Reaktif Bakımın Özellikleri:

Planlanmamış Müdahaleler: Reaktif bakım, ani ekipman arızalarına yanıt olarak planlanmamış ve rastgele müdahaleleri içerir.

Ön Maliyetlerin Azaltılması: Ön maliyetler genellikle düşüktür çünkü bakım faaliyetleri sadece arızalar meydana geldiğinde başlatılır.

Yüksek İşlem Dışı Zaman: Arızalarda işlem dışı zaman önemli ölçüde artar, üretim programlarını ve verimliliği etkiler.

İkincil Hasar Riski: Gecikmiş onarımlar, diğer bileşenlere veya sistemlere ikincil hasara yol açabilir.

Reaktif Bakımın Uygun Olduğu Durumlar:

Düşük Önem Derecesine Sahip Ekipman: Reaktif bakım, işlem dışı zaman maliyetinin tolere edilebilir olduğu düşük önem derecesine sahip ekipmanlar için uygun olabilir.

Sınırlı Kaynaklar: Sınırlı kaynaklara sahip durumlarda, arızalar meydana geldikçe bunlarla başa çıkmak pragmatik bir yaklaşım olabilir.

Reaktif Bakımın Sınırlamaları:

Üretim Aksaklıkları: Arızalarda yüksek işlem dışı zaman, üretim programlarını bozabilir ve genel verimliliği etkileyebilir.

Daha Yüksek Uzun Vadeli Maliyetler: Ön maliyetler düşük olsa da, reaktif bakım sıkça yapılan onarımlar ve potansiyel ikincil hasar nedeniyle daha yüksek uzun vadeli maliyetlere yol açabilir.

Güvenlik Endişeleri: Kritik ekipmanın ani arızası, personel için güvenlik riskleri oluşturabilir.

Önleyici Bakım

Önleyici Bakım, ekipman arızalarını önlemeye yönelik olarak planlanmış ve programlanmış bakım faaliyetlerine odaklanan proaktif bir stratejidir. Bu, makine ve ekipmanı optimal durumda tutmak için rutin denetimleri, ayarlamaları ve değiştirmeleri içerir.

Önleyici Bakımın Prensipleri:

Programlı Denetimler: Belirlenmiş takvimlere dayalı olarak düzenli denetimler yapılır.

Bileşen Değişimleri: Bileşenler belirlenmiş aralıklarla değiştirilir veya revize edilir.

Önleyici İşlemler: Bakım faaliyetleri, olası sorunları önlemek ve ekipmanın ömrünü uzatmak amacıyla başlatılır.

Belgeleme: Kapsamlı kayıtlar tutularak bakım faaliyetleri ve ekipman durumu detaylandırılır. Uygulama Stratejileri, Zaman Tabanlı ve Kullanım Tabanlı Yaklaşımları İçerir:

Zaman Tabanlı Yaklaşımlar:

Takvim Tabanlı: Bakım faaliyetleri belirli zaman aralıklarında, aylık veya yıllık gibi, planlanır.

Saat Ölçütlü: Bakım, makinenin çalışma saatleri veya döngülerine dayalı olarak gerçekleştirilir.

Kullanım Tabanlı Yaklaşımlar:

Durum Tabanlı: Bakım, ekipmanın gerçek durumuna dayalı olarak, izleme teknolojileri aracılığıyla belirlenen bir durumda başlatılır.

Kestirimci Bakım

Kestirimci Bakım, ekipman durumunu gerçek zamanlı olarak izlemek için gelişmiş teknolojiler ve veri analitiği kullanır. Veri trendlerini analiz ederek, organizasyonlar bakımın ne zaman gerektiğini öngörebilir ve arızalar meydana gelmeden önce zamanında müdahalelere olanak tanır.

Kestirimci Bakımın Prensipleri

Sürekli İzleme: Sensörlerden ve izleme sistemlerinden elde edilen gerçek zamanlı veri sürekli olarak toplanır.

Veri Analitiği: Ekipman davranışındaki örüntüleri ve anormallikleri tespit etmek için gelişmiş analitikler uygulanır.

Durum Temelli Müdahaleler: Bakım faaliyetleri, ekipmanın gerçek durumuna dayalı olarak başlatılır.

Maliyet Tasarrufu: Kestirimci bakım, işlemsiz onarımların neden olduğu işlem dışı zamanı ve maliyetleri azaltmayı amaçlar.

Durum İzleme Teknolojileri ve Kestirimci Analitiklerin Kullanımı:

Sensör Teknolojileri: Sıcaklık, titreşim ve sıvı seviyeleri gibi parametreleri izlemek için sensörlerin entegrasyonu.

IoT Bağlantısı: Gerçek zamanlı veri iletimi ve bağlantı için Nesnelerin İnterneti’ni (IoT) kullanma.

Kestirimci Analitik Yazılımı: Ekipman arızalarını öngörmek için makine öğrenimi algoritmaları ve kestirimci analitik uygulamalarının kullanımı.

Proaktif Bakım

Proaktif Bakım, önleyici ve kestirimci bakımın unsurlarını birleştiren kapsamlı bir yaklaşımdır. Bu, potansiyel arızaların kök nedenlerini sistematik analiz ve stratejik planlama ile aktif bir şekilde belirleme ve ele alma sürecini içerir.

Proaktif Bakım Stratejileri:

Güvenilirlik Merkezli Bakım (RCM): RCM, bakım görevlerini güvenlik, işlemler ve maliyetler üzerindeki etkilerine göre önceliklendiren bir metodolojidir.

Kök Neden Analizi: Ekipman arızalarının kök nedenlerini belirleyip ele almak.

Sürekli İyileştirme: Ekipman güvenilirliğini ve verimliliğini artırmak için sürekli iyileştirme süreçlerinin uygulanması.

Güvenilirlik Merkezli Bakım (RCM) İle Entegrasyon:

Görev Önceliklendirme: RCM prensipleri, bakım görevlerini risk, önem ve potansiyel sonuçlara göre önceliklendirme konusunda yardımcı olur.

Sistematik Analiz: Proaktif bakım, başarısızlık modlarını tanımlamak ve önlemek için sistematik analizi içerir.

Optimize Edilmiş Stratejiler: RCM prensiplerini birleştirerek, organizasyonlar kritik bileşenlere ve potansiyel arıza noktalarına odaklanarak bakım stratejilerini optimize edebilir.

Endüstriyel Bakımın Temel Bileşenleri

Denetimler ve Değerlendirmeler

Ekipman ve altyapının düzenli denetimleri ve değerlendirmeleri, endüstriyel ortamda makine, elektrik sistemleri, yapısal bileşenler ve diğer kritik unsurların detaylı incelemelerini içerir. Bu denetimler, ekipman arızalarına veya güvenlik tehlikelerine yol açabilecek potansiyel sorunları veya aşınma belirtilerini tespit etmek için yapılır.

Düzenli Ekipman Kontrolleri

Düzenli ekipman kontrolleri, herhangi bir arıza, aşınma veya hasarın erken belirtilerini tespit etmek için gereklidir. Bakım profesyonelleri, ekipmanı görsel olarak inceleyerek aşınmış parçaları, sızıntıları, gevşek bağlantıları veya performansı veya güvenliği etkileyebilecek diğer anormallikleri belirleyebilir. Bu kontroller, belirlenmiş aralıklarda veya belirli ekipmanlar için üretici önerilerine dayalı olarak gerçekleştirilebilir.

Performans Metriklerinin Değerlendirilmesi

Sıcaklık, basınç, titreşim, enerji tüketimi veya üretim çıkışı gibi parametreleri izlemek, ekipmanın sağlığı ve verimliliği hakkında değerli bilgiler sağlayabilir. Bu metriklerin analiz edilmesiyle, bakım profesyonelleri normal işletme koşullarından sapmaları belirleyebilir ve başarısızlıkları önlemek veya performansı optimize etmek için uygun önlemleri alabilir.

Yağlama ve Temizlik

Endüstriyel ekipmanın düzgün çalışması ve ömrünün uzunluğu için uygun yağlama ve temizlik kritiktir. Yağlama, sürtünmeyi ve aşınmayı azaltarak hareketli parçaların düzgün çalışmasını sağlar. Temizlik işlemleri, ekipman performansını etkileyebilecek kir, pislik ve kontaminantları ortadan kaldırır.

Doğru Yağlamanın Önemi

Etkili yağlama, aşırı sürtünmeyi önler, ısı üretimini azaltır ve bileşen aşınmasını en aza indirir. Ayrıca korozyonu önlemeye yardımcı olur ve makinenin ömrünü uzatır. Doğru yağlayıcıyı seçmek, önerilen aralıklarda uygulamak ve uygun yağlama prosedürlerini takip etmek, ekipman güvenilirliğini ve performansını sürdürmek için kritiktir.

Temizlik İşlemleri ve Avantajları

Ekipmanın ve altyapının düzenli temizlenmesinin birkaç avantajı vardır. Bu, ekipman fonksiyonelliğini etkileyebilecek kir, toz ve diğer kontaminantları temizlemenize yardımcı olur. Temizlik ayrıca korozyonu önler, sensörlerden veya göstergelerden doğru okumalar alınmasını sağlar ve temiz ve güvenli bir çalışma ortamını korur. Duyarlı bileşenlere zarar vermemek veya arızalara yol açabilecek yabancı maddelerin eklenmesinden kaçınmak için uygun temizlik prosedürleri takip edilmelidir.

Onarımlar ve Değiştirmeler

Hatalı bileşenlerle ilgilenmek ve eski ekipmanı geliştirmek ,endüstriyel bakımın önemli parçalarını oluşturur. Onarımlar, ekipman fonksiyonelliğini geri kazanmak için bozuk veya hasar görmüş parçaları onarmayı içerirken, değiştirmeler eski ekipmanı geliştirmek veya verimliliği artırmak için yapılan yükseltmeleri içerir.

Hatalı Bileşenlere Müdahale

Ekipman denetimleri veya değerlendirmeleri, hatalı bileşenleri ortaya çıkardığında, bakım profesyonelleri bunlarla hemen ilgilenmelidir. Bu, hatalı parçaların onarılması veya yenileriyle değiştirilmesini içerebilir. Zamanında yapılan onarımlar, daha fazla hasarı önler, işlem dışı zamanı en aza indirir ve ekipmanın ömrünü uzatır.

Eski Ekipmanın Geliştirilmesi

Zamanla, endüstriyel ekipman teknolojik gelişmeler veya işletme gereksinimlerindeki değişiklikler nedeniyle eskimiş veya daha az verimli hale gelebilir. Eski ekipmanın geliştirilmesi veya değiştirilmesi, performansı, enerji verimliliğini ve üretkenliği artırabilir. Aynı zamanda en son endüstri standartlarına ve yönetmeliklere uyumu sağlar.

Etkili Bir Endüstriyel Bakım Programının Uygulanması

Etkili bir endüstriyel bakım programının uygulanması dikkatli planlama, düzenli zamanlama, teknoloji kullanımı ve bakım personeline yeterli eğitim sağlama gerektirir. İyi bir yapılandırılmış bakım programı, kaynakları optimize etmeye, işlem dışı zamanı azaltmaya ve genel operasyonel verimliliği artırmaya yardımcı olur.

Bakım Faaliyetlerini Planlama ve Zamanlama

Etkili bir bakım programını uygulamak için planlama adımı, ekipmanın kritikliği, işletme gereksinimleri ve mevcut kaynaklara dayanarak bakım görevlerini belirlemeyi ve önceliklendirmeyi içerir. Bakım faaliyetlerini düzenli aralıklarla zamanlamak, denetimlerin, yağlamaların, temizliklerin ve diğer görevlerin zamanında gerçekleştirilmesini sağlar; bu da ekipman arızası riskini en aza indirir ve bakım verimliliğini optimize eder.

Bakım Kontrol Listesi Oluşturma

Bir bakım kontrol listesi, bakım personeli için bir rehber olarak görev yapar ve ekipman özel bakım prosedürleri, denetim noktaları, yağlama gereksinimleri, temizlik protokolleri ve diğer ilgili bilgileri içerir. İyi tasarlanmış bir kontrol listesi, bakım uygulamalarını standartlaştırmaya yardımcı olur, tutarlılığı artırır ve kritik adımların atlanmamasını sağlar.

Bakım Takibi İçin Teknoloji Kullanımı

Teknolojinin kullanımı, endüstriyel bakım programlarının etkinliğini büyük ölçüde artırabilir. Bilgisayar destekli bakım yönetim sistemleri (CMMS) veya bakım takip yazılımları, bakım faaliyetlerinin zamanlamasını, takibini ve belgelenmesini sağlar. Bu sistemler, bakım görevlerine gerçek zamanlı görünürlük sağlar, raporlar oluşturur ve veriye dayalı karar alma süreçlerini kolaylaştırır. Teknolojinin kullanılması, bakım süreçlerinin doğruluğunu, verimliliğini ve sorumluluğunu artırır.

Bakım Personeline Eğitim ve Yetki Verme

Başarılı bir bakım programı, bakım personelinin bilgi ve becerilerine dayanır. Ekipman işletimi, bakım prosedürleri, güvenlik protokolleri ve bakım yönetim sistemlerinin kullanımı konularında yeterli eğitim sağlamak esastır. Bakım personeline doğru eğitim ve kaynakları sağlamak, görevlerini etkili bir şekilde yerine getirmelerine, potansiyel sorunları tanımalarına ve sürekli iyileştirme çabalarına katkıda bulunmalarına olanak tanır.

Endüstriyel Bakımdaki Zorluklar

Endüstriyel bakım, etkili bakım uygulamalarını sağlamak için organizasyonların üstesinden gelmeleri gereken çeşitli zorluklarla karşılaşmaktadır.

Bütçe Sınırlamaları

Bütçe sınırlamaları, endüstriyel bakıma tahsis edilen kaynakları kısıtlayabilir ve gerekli denetimleri, onarımları veya ekipman yükseltmelerini gerçekleştirmenin zorluğuna neden olabilir. Bakım ihtiyaçlarını bütçe düşünceleriyle dengelemek, stratejik planlama, önceliklendirme ve kaynakları optimize etmek için önleyici önlemlere odaklanmayı gerektirir.

Yaşlanan Altyapı ve Ekipman

Ekipman yaşlandıkça, arızalara daha yatkın hale gelir ve artan dikkat ve bakım gerektirir. Yaşlanan altyapı, sürekli güvenilirlik ve güvenlik sağlamak için yükseltmeleri veya değiştirmeleri gerekebilir. Etkili varlık yönetimi stratejileri, durum izleme teknikleri ve modernizasyona yatırım, bu zorlukları aşmaya yardımcı olabilir.

Yetenekli Bakım Teknisyenlerinin Bulunması

Yetenekli bakım teknisyenlerini bulmak ve elde tutmak, endüstriyel bakımda yaygın bir zorluktur. Nitelikli personel talebi genellikle mevcut arzı aşar, bu da yetenek kıtlığına yol açar. Organizasyonlar, rekabetçi ücretlendirme, kariyer geliştirme fırsatları ve olumlu bir çalışma ortamı oluşturarak, yetenekli teknisyenleri işe almak, eğitmek ve elde tutmak üzerine odaklanmalıdır. Teknik okullar veya mesleki eğitim programları ile işbirliği yapmak, beceri boşluğunu kapatmaya yardımcı olabilir.

İşbirliği ve İletişimin Önemi

İşbirliği ve iletişim, bakım ekipleri ile diğer departmanlar arasında koordinasyonu artırır, karar verme süreçlerini iyileştirir ve sürekli iyileştirme kültürünü destekler.

Bakım ve İşletme Ekipleri Arasındaki İşbirliği

Bakım profesyonelleri, ekipman kullanım örüntülerini anlamak, bakım ihtiyaçlarını belirlemek ve bakım faaliyetlerini planlanmış iş dışı zamanlarda yapabilmek için işletme personeli ile yakın bir şekilde çalışır. İşbirliğini ve açık iletişimi teşvik ederek, her iki ekip de hedeflerini hizalayabilir ve ekipman güvenilirliğini en üst düzeye çıkarmak, aksaklıkları en aza indirmek için birlikte çalışabilir.

Daha İyi Kararlar İçin Bilgi ve Veri Paylaşımı

Bakım ekipleri, işletme ekipleri ve diğer paydaşlar arasında bilgi ve veri paylaşımı, karar verme süreçlerini geliştirir. Bakım profesyonelleri, ekipman durumu, bakım geçmişi ve performans verilerine dayalı olarak değerli içgörüler sunabilir. Bu bilgiler, işletme ekiplerinin ekipman kullanımı, üretim planlaması ve kaynak tahsisi konusunda bilinçli kararlar almasına yardımcı olabilir. Verinin zamanında paylaşılması, proaktif bakım planlamayı kolaylaştırır ve genel operasyonel verimliliği artırır.

Sürekli İyileştirme İçin Geri Bildirim Döngüleri Uygulama

Bakım ekipleri, ekipmanla düzenli olarak etkileşimde bulunan operatörlerden ve diğer personelden geri bildirim almalıdır. Bu geri bildirim, potansiyel sorunlar, ekipman performansı ve bakım ihtiyaçları hakkında değerli içgörüler sağlayabilir. Aktif olarak geri bildirim aramak, bakım profesyonellerinin iyileştirme alanlarını belirlemelerine, bakım süreçlerini optimize etmelerine ve zamanla ekipman güvenilirliğini artırmalarına olanak tanır.

Endüstriyel bakıma yatırım yapmak, sadece kritik varlıkları korumakla kalmaz, aynı zamanda uzun vadeli karlılık ve sürdürülebilirlik katkısında bulunur. Düzenli denetimler, kestirimci bakım, belgeleme ve eğitim gibi en iyi uygulamaları benimseyerek, organizasyonlar bakım ihtiyaçlarına proaktif bir şekilde yaklaşabilir, karar verme süreçlerini iyileştirebilir ve sürekli iyileştirme kültürünü teşvik edebilirler.

Gelecekte endüstriyel bakımın gelişiminde, yapay zeka, kestirimci analitikler ve Nesnelerin İnterneti (IoT) cihazlarının durum izleme ve kestirimci bakım için kullanımı gibi teknolojik ilerlemeler beklenmektedir. Bu gelişmeleri benimsemek ve endüstri trendlerinden haberdar olmak, organizasyonlar için bakım uygulamalarını optimize etmeye ve hızla değişen endüstriyel manzarada önde kalmaya yönelik kritik olacaktır.

Endüstriyel bakıma yatırım yaparak ve en iyi uygulamaları benimseyerek, organizasyonlar ekipmanlarının güvenilir çalışmasını sağlayabilir, işyeri güvenliğini artırabilir ve sürdürülebilir büyümeyi teşvik edebilirler.

İlgili Bloglar

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

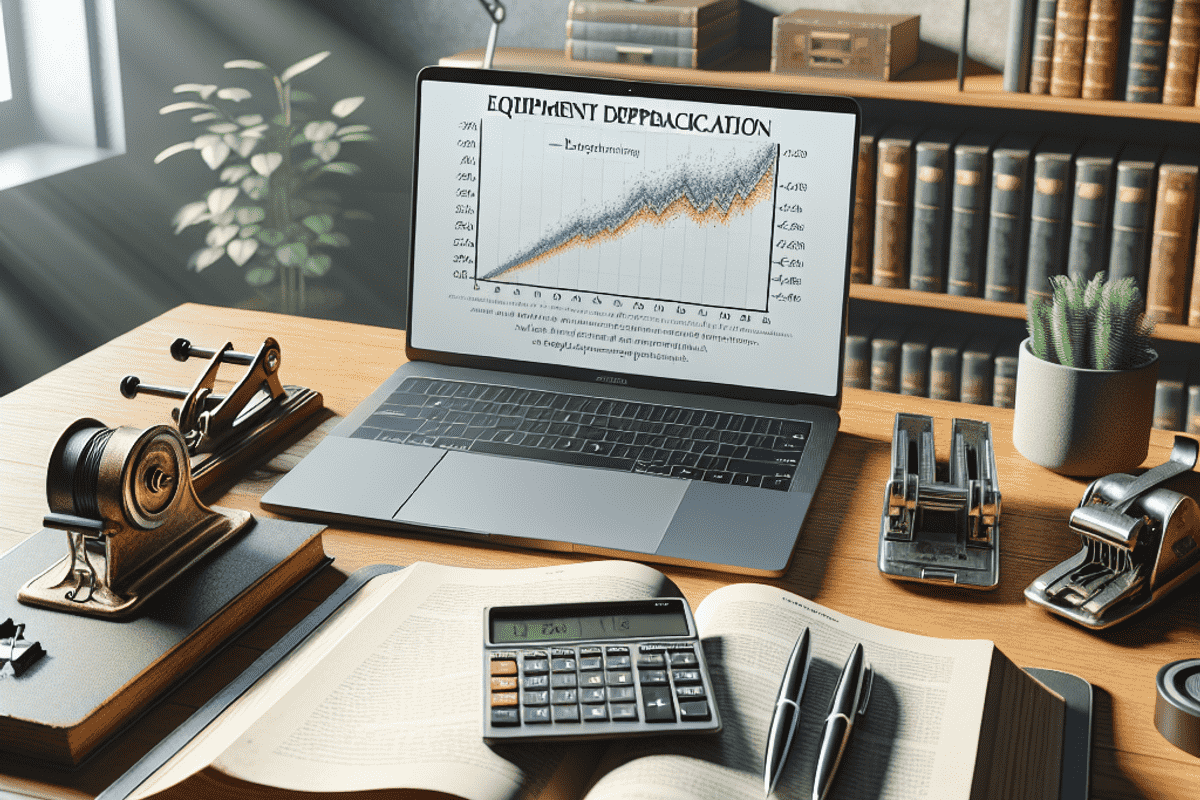

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

Temmuz 4, 2024

Kestirimci Bakım Uygulamasında Karşılaşılan Zorluklar

Kestirimci bakımın uygulanması çeşitli zorlukları ve hususları beraberinde getirir. Veri kalitesi ve kullanılabilirliği…

Ürünlerimizi Keşfedin

Sensemore Kestirimci Bakım Çözümleri

Bu blogdan keyif aldıysanız, Kestirimci Bakım çözümlerimizle tanışın.