Sanayideki makinelerin beklenmedik arızaları ve üretim süreçlerinin bozulması, büyük maliyetlere neden olan bir gerçektir. Bu arızaları önlemek için endüstride belirli bakım stratejileri uygulanmaktadır. Bu stratejilerden bazıları, makinelerin belirli dönemlerde düzenli bakımını içerir. Ancak bu tür bir strateji, makinenin sağlıklı bir durumda çalıştığı veya mümkün bir arıza olmadığında bile makineyi bakıma alarak üretim sürecinin verimliliğini azaltır. İşte burada, elektriksel imza analizi devreye girer.

Üretim süreci sırasında makinelerden elde edilecek verimliliği maksimize etmek için geliştirilen bakım stratejilerinden biri olan durum izlemeye dayalı kestirimci bakım, son zamanlarda dijitalleşmenin ve sürdürülebilirlik konularının artan popülerliği ile ön plana çıkmıştır. Durum izleme, makinelerden belirli verileri (titreşim, akım, gerilim, sıcaklık vb.) alarak bunları analiz ederek makinenin mevcut sağlık durumu hakkında sonuçlara varmayı sağlar. Kestirimci bakımın devreye girdiği nokta, elde edilen verileri ve durum izleme ile zaman içinde elde edilen sonuçları takip ederek, makinede yakın gelecekte meydana gelebilecek arızalar ve bunların kök nedenleri hakkında bilgi sağlamaktır.

Durum İzleme Teknikleri

Durum izleme sürecinin başlangıç aşaması temel muayenelerdir. Anormal ısı veya basınç, tuhaf sesler, aşırı titreşim veya belirli bir koku gibi küçük değişiklikler genellikle bir şeyin düzgün çalışmadığının belirtileridir. Durum izlemenin tüm teknikleri, en temel kontrollerden en son teknoloji araçlara kadar geniş bir sistem yelpazesi içinde kullanılır. Birkaç durum izleme tekniği bulunmaktadır ve her biri belirli bir makine bileşeni için uyarlanmıştır. Makinelerin çeşitli noktalarının durumunu kontrol ederken, farklı durum izleme teknikleri ile farklı arıza türlerini tespit etmek mümkündür, bu nedenle uygulanacak doğru durum izleme tekniklerini seçmek ve uygulamak önemlidir.

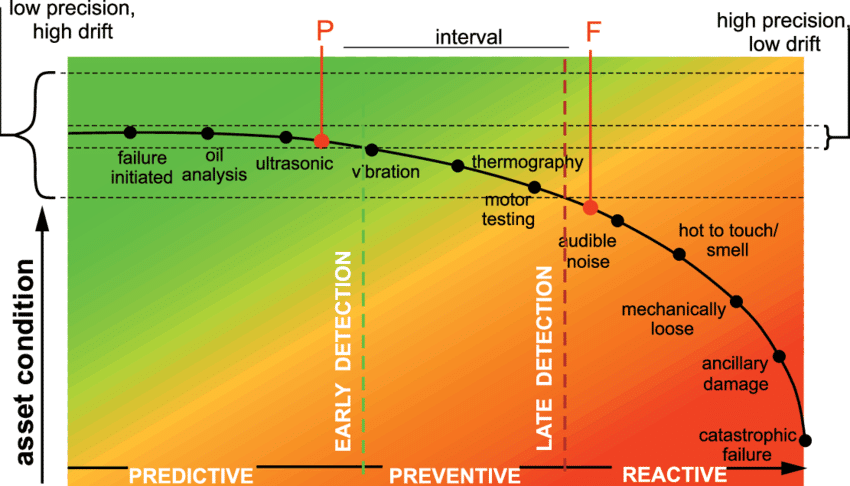

Elektriksel imza analizi dışında, yağ analizi, ultrason analizi, kızılötesi termografi ve akustik emisyon analizi gibi durum izleme yöntemleri de bulunmaktadır. Her biri, makinelerde bir süre önce meydana gelebilecek arızaları tespit etme kapasitesine sahiptir. Örneğin, yağ analizi ve ultrason teknikleri, makine iyi durumda ve görünür bir arıza belirtisi göstermediğinde bile titreşim ve elektriksel imza analizi yöntemlerinden daha önce olası arızaları tahmin edebilir.

Fig. 1 Potential Failure – Functional Failure Curve

Makinedeki arıza ilerledikçe, arızanın onarımı daha maliyetli ve daha fazla zaman gerektiren bir süreç haline gelir. Bu, daha fazla beklenmeyen durma anlamına gelir. Öte yandan, uygulanacak durum izleme yöntemi ekonomik bir çözüm olmalıdır. Bahsedilen yağ ve ultrason analizi yöntemleriyle yapılan durum izleme için gerekli ölçüm cihazları ve uygulama maliyetlidir, bu nedenle bu yöntemlerin her yerde uygulanması mümkün olmayabilir. Ayrıca, her bir yöntem belirli arıza modlarını bulmada uzmanlaşmıştır. Bu nedenle, daha geniş bir kapsama ve uygulamaya sahip olan titreşim analizi ve elektriksel imza analizi yöntemleri, kestirimci bakım uygulamalarında daha fazla yer bulmuştur.

Elektriksel İmza Analizinin Diğer Yöntemlerden Farklı Yönleri

Asenkron motor arızalarının %41’i rulmanlardan, %37’si statorlardan ve %10’u rotorlardan kaynaklanmaktadır. Rulman arızaları titreşim analizi ile daha net bir şekilde tespit edilebilirken, aynı zamanda elektriksel imza analizi ile de tespit edilebilir. Öte yandan, özellikle stator ve rotor arızalarında, asenkron motorlarda elektriksel imza analizi çok net bir tespit sağlar ve diğer yöntemlere göre çok güçlü ve ekonomik bir çözümdür.

Mekanik hizalama veya dengesizlik, ve hava boşluğu hizalaması hem elektriksel imza analizi hem de titreşim analizi ile tespit edilebilir. Motor besleme ve izolasyon problemlerinden kaynaklanan arızalar elektriksel imza analizi ile tespit edilebilir. Elektriksel imza analizi, kırık rotor çubukları ve stator problemlerini tespit etmede diğer tespit yöntemlerinden çok daha güçlüdür.

Her durum izleme yöntemi, makinenin farklı parçalarının sağlık durumunu analiz edebildiğinden ve bu parçalarda meydana gelebilecek olası arızaları kök nedenleriyle tespit edebildiğinden, bu yöntemlerin uygulanmasının artması daha geniş bir aralıkta arızaların tespitini mümkün kılar. Elektriksel imza analizi kolay uygulanabilir olduğu için, diğer durum izleme yöntemlerinin yerine veya yanında kolayca tercih edilebilir.

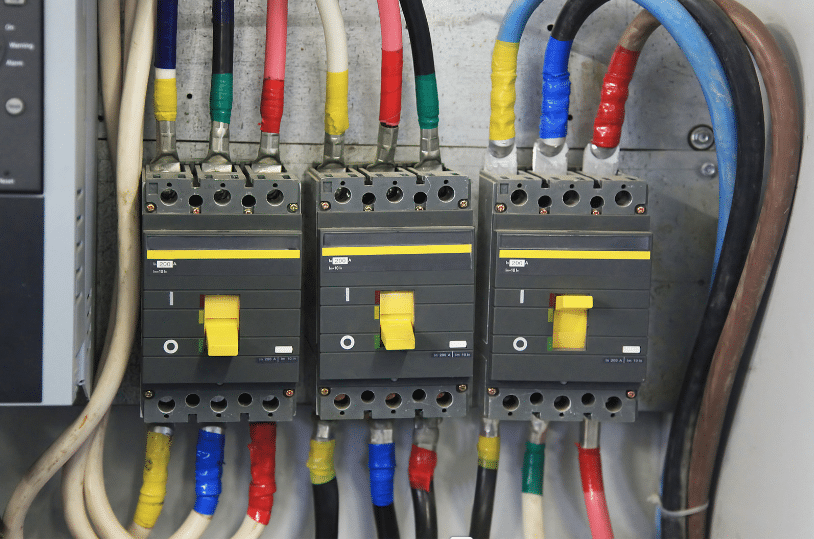

Fig. 2 Motor Control Center (MCC)

Diğer durum izleme yöntemlerinin aksine, elektriksel imza analizi veri toplamak için makinenin çalışma koşullarına bağlı değildir. Çünkü veriyi toplamak için sensörler doğrudan makineye uygulanmaz, ancak motor kontrol merkezi (MCC) veya makinenin elektrik bağlantılarının yapıldığı panel adı verilen hücrelere yerleştirilir. Burada, motoru besleyen kabloların üzerine akım ve gerilim sensörleri takılarak motorun akım ve gerilim değerleri ölçülür. Motor kontrol merkezinde genellikle ortam koşulları aynı olduğu için ölçümler sürekli olarak alınabilir ve veriler kesintisiz bir şekilde analiz edilebilir.

Akım ve gerilim verileri çok net bilgiler olduğu için, bu veriler ekonomik çözümlerle temel ölçüm yöntemleriyle kolayca ve doğru bir şekilde elde edilebilir. Verinin anlamını çıkarmak diğer durum izleme yöntemlerine göre daha kolaydır. Veriyi frekans uzayında analiz ederek, bir hata varlığı, temel frekans etrafında eş frekans aralıklarında oluşan yan bant bileşenlerinin oluşumuyla tespit edilebilir (motor sürme frekansı). Yan bantların harmonikleri de gözlemlenebilir. Elektriksel imza analizini titreşim analizinden ayıran temel nokta, titreşim analizinde temel frekansın katlarındaki harmonik frekans bileşenlerinin gözlemlenmesidir, elektriksel imza analizi ise yan bantları ve bazen yan bant harmoniklerini gözlemler.

Durum İzleme Stratejilerine Elektriksel İmza Analizinin Dahil Edilmesi

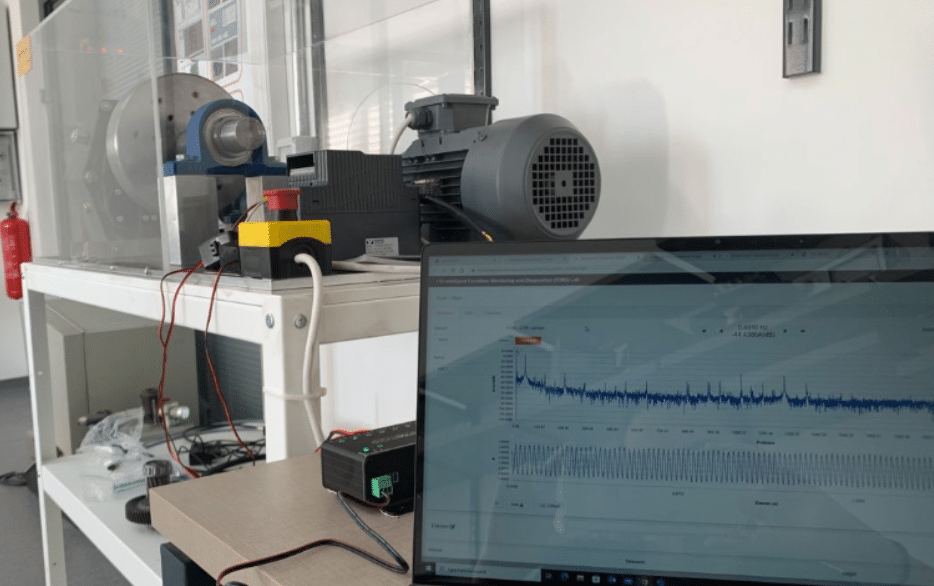

Sensemore, titreşim ve sıcaklık sensörleri Infinity ve Wired ile titreşim verilerini toplamak ve analiz etmenin yanı sıra, akım/gerilim sensörleri ve IoT veri toplama cihazı Duck ile elektriksel verileri de toplar ve analiz eder. Duck’un farklı sensörlerden aynı anda veri toplamak üzere 8 farklı kanala sahip olduğu ve bu veriyi buluta transfer ettiği belirtilmiştir. Bu kanalların 6 tanesi kullanılarak motorlardaki 3 fazlı akım ve 3 fazlı gerilim bilgileri aynı anda toplanabilir. Bu sayede, elektriksel imza analizi tekniklerinden biri olan motor akım imza analizi (MCSA), gerilim imza analizi (VSA) ve anlık güç imza analizi (IPSA) gibi yöntemler uygulanabilir.

Akım ve gerilim verileri sensörler aracılığıyla motora besleme yapan faz kablolarından alınır ve Duck’a iletilir. Duck, bu veriyi kablosuz olarak buluta transfer eder. Veri, bulut uygulaması aracılığıyla görüntülenebilir ve analiz edilebilir. Makinede meydana gelebilecek olası arızalar kullanıcılara önceden bildirilir ve beklenmeyen durmaların gerçekleşmeden önce kullanıcıların harekete geçmeleri sağlanır.

Fig. 3 Application of Electrical Signature Analysis

Referanslar:

- World Economic Forum, Analysis: Global CO2 emissions from fossil fuels hits record high in 2022.

United States Environmental Protection Agency, Sources of Greenhouse Gas Emissions

İlgili Bloglar

Ağustos 4, 2025

Akıllı Fan Bakımı: Reaktiften Proaktife Geçiş

Önde gelen bir hızlı tüketim ürünleri (FMCG) üreticisi, endüstriyel fan bakımını, reaktif ve takvime dayalı servis…

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

İlgili Ürünler

Sensemore Enerji İzleme Çözümü

Bu blogu beğendiyseniz Enerji İzleme Çözümü sayfamızı inceleyin.