İnsan kaynağı gereksiniminin azaltılarak daha güvenilir ve daha sürdürülebilir fabrikaların hedeflenmesi, endüstrinin artan ihtiyaçları, ve bu ihtiyaçların sebep olduğu maliyetler; makine sağlığı ve kestirimci bakım konularının gündemin yükselen trendleri arasında yerlerini korumalarını sağlamaktadır. Üretim hattında yaşanacak plansız bir duruşun üreticiye sebep olacağı bakım maliyetleri ve kazançtan zarar, bu hat üzerindeki makinelerin sağlığının takip edilmesiyle önlenebilir. Bu bağlamda kestirimci bakıma yapılan yatırımlar, oluşması muhtemel arızaların önceden tespiti ile kendini ödemektedir.

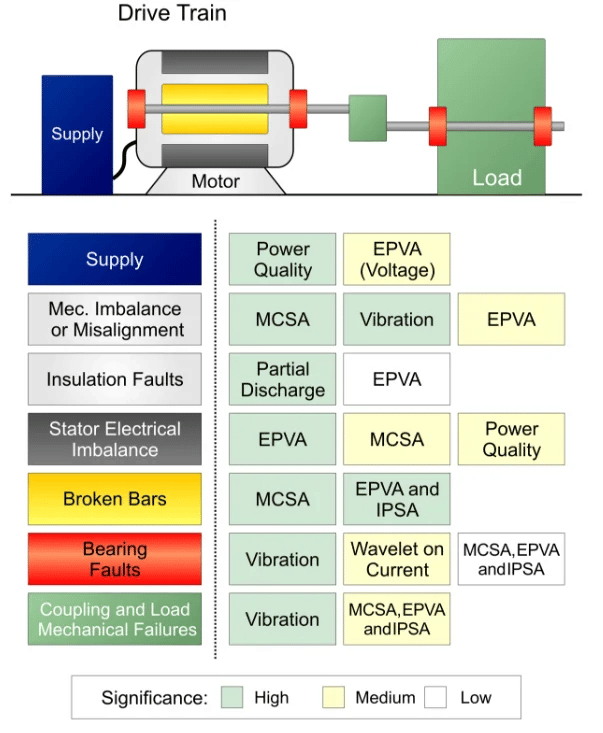

Makine sağlığının takibi için bazı analiz teknikleri vardır. Bunlar arasında en popüler olanlar titreşim analizi, yağ analizi, ultrason analizi, ve elektriksel imza analizidir. Bu tekniklerin çeşitliliği, doğruluğu daha yüksek olan arıza teşhislerinin yapılmasını sağlar. Bazı arıza çeşitleri titreşim analizi ile daha iyi tespit edilebilir iken, bazı arıza çeşitleri elektriksel imza analizi ile daha iyi saptanır. Örnek olarak, en yaygın rotor arızası olan kırık bar arızasının tespitinde elektriksel imza analizinden yararlanılır. Hizasızlık arızalarında da titreşim analizine alternatif olarak elektriksel imza analizinden yararlanılabilir.

Elektriksel imza analizi ile stator arızaları, rotor arızaları, rulman arızaları, yük kaynaklı arızalar gibi arızalar önceden tespit edilebilir.

Şekil 1. Farklı Yöntemlerle Tespit Edilen Arızalar

Elektriksel İmza Analizi (ESA)

Elektriksel imza analizi, akım ve gerilim gibi elektrik sinyallerinin analiz edilmesiyle gerçekleşen bazı makine durum izleme yöntemlerini kapsayan bir çatı terimdir. Bu tekniklerden bazıları şunlardır: Akım imza analizi, Gerilim imza analizi, Park vektörü yaklaşımı, Anlık güç imza analizi. Bu analizler sonucunda duruş süresinde azalma, makine kullanılabilirliğinde artış, bakım maliyetlerinde azalma, bakımın daha iyi yönetilmesi ve planlanması beklenir.

Elektriksel imza analizi uygulanan tesislerde sağlanan uzaktan görüntüleme ile personellerin ekipman sağlığı takibinde fiziksel olarak karşılaşabileceği tehlikeler önlenir. Elektriksel imza analizi ile, güç kısıtlaması olmaksızın herhangi bir asenkron motorun sağlığı takip edilebilir ve olası arızalar önceden saptanabilir. Motor ve yükteki mekanik arızaları, statordaki elektriksel arızaları ve şebekedeki sorunları vb. algılama hassasiyeti sunar.

Verilerin Elde Edilmesi

Elektriksel imza analizinde makinelerin dönen aktarma organlarına monte edilmiş sensörlere ihtiyaç duyulmaz. Görüntülenecek veriler akım ve gerilim olduğu için motor girişindeki faz kablolarından bu ölçümler alınabilir. Motor kontrol merkezinde (pano), görüntüleme yapılacak olan ekipmana ilişkin, sürücü çıkışından motor girişine gelen faz kabloları tespit edilip bu kablolarda konumlandırılacak analog çıkışlı sensörler ile akım ve gerilim sinyalleri elde edilebilir. Daha sonrasında bu verilerin bir analizöre veya IoT veri toplama cihazları aracılığı ile bir bulut analiz yazılımına aktarılması ile veriler analiz edilip olası arızalar tespit edilebilir.

Ölçümden istenenler hassasiyet, doğruluk/doğrusallık, yüksek bant genişliği, ve düşük güç tüketimidir. Akım verilerinin görüntülenmesi için motor akımını veri toplama cihazlarının sahip olduğu giriş aralığı değerine indirgeyecek sensörler kullanılmalıdır. Akım transformatörleri, Rogowski Sargıları, Şönt ve İz dirençleri, Hall-Effect sensörleri ve fluxgate sensörleri gibi sensörler kullanılabilir. Gerilim ölçümleri için ise gerilim/potansiyel transformatörleri, gerilim bölücüler gibi sensörler ile gerilim seviyesi analog veri toplama cihazlarının algılayabileceği uygun aralığa indirgenmiş olur.

Elde edilen verilerin yorumlanması için elektriksel imza analizini oluşturan tekniklerden yararlanılır.

Motor Akım İmza Analizi (MCSA)

MCSA, elektrikli makinelerin sağlığını analiz etmek, izlemek ve yakın gelecekte gerçekleşebilecek arızaları kök nedenleri ile tespit etmek için kullanılan bir yöntemdir.

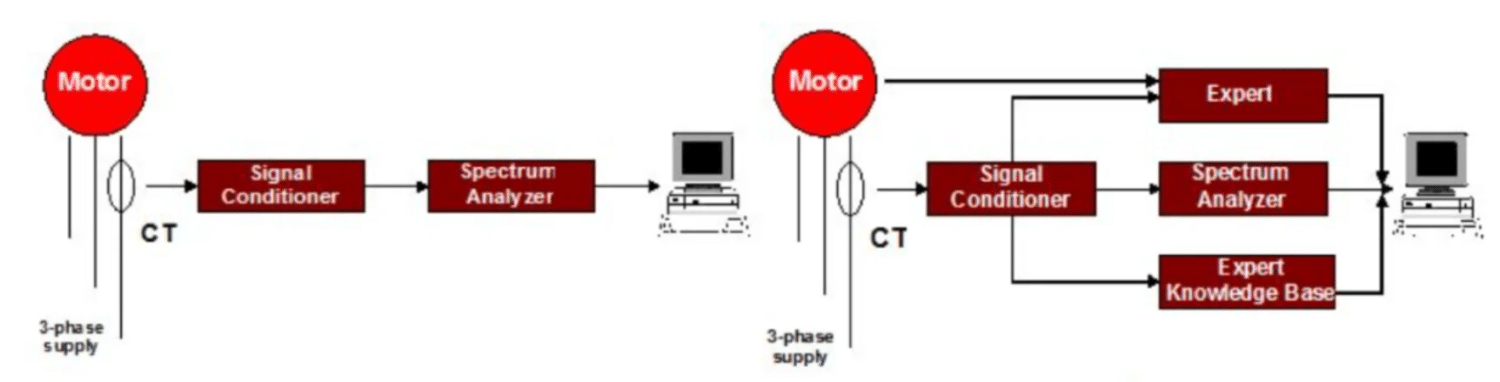

Bu yöntem, asenkron motoru bir dönüştürücü olarak kullanır ve kullanıcının elektriksel ve mekanik koşulları değerlendirmesine olanak tanır. Yöntem, motorun girişinden alınan akım sinyallerinin izlenmesine dayanır. Akım sinyalleri alınır ve daha sonra bir veri toplama cihazı tarafından toplanır. Daha sonra sinyaller işlenir ve sinyalin spektrumu elde edilir. Bu spektrumlar, hata modları ile herhangi bir eşleşme olup olmadığının tespit edilmesi için analiz edilir.

Şekil 3. Motor Akım İmza Analizi için İzleme Sistemi

Motor akımının spektrumu, akım sinyalinin frekans bileşenlerini o frekanslara ait büyüklükleriyle yorumlar. Başka bir deyişle, zaman tanımlı bölgedeki sinyalinin frekans alanındaki ifadesidir. Bu, akım imzasındaki kalıpların tanımlanmasına, sağlıklı motorların sağlıksız motorlardan ayırt edilmesine ve hatta makinenin hangi bileşeninin arızalanabileceğinin belirlenmesine olanak tanır. Hızlı Fourier Dönüşümü (FFT) bu yöntemdeki ana araçtır.

Gerilim İmza Analizi (VSA)

Gerilim İmza Analizi tekniği, motor akım imzasının analizi ile benzerdir; ancak sinyal motorun gerilim beslemesinden alınır. Motorlar söz konusu olduğunda, motor gücünden kaynaklanan problemlerde ve akım imzasının analizi ile bağlantılı olarak stator elektrik dengesizliğinin analizinde faydalı bir şekilde kullanılabilir. Bu teknik en çok üretim birimlerinin analizinde kullanılır.

Anlık Güç İmza Analizi (IPSA)

Anlık gücün analizi, spektral analize dayalı başka bir arıza analiz tekniğidir. Bu tekniğin MCSA ve VSA ile arasındaki en büyük fark, bir motor fazının gerilim ve akım sinyallerinde bulunan bilgileri aynı anda dikkate alması ve demodülasyonu yapılmış arıza bileşeninin Karakteristik Frekans adı altında görünmesidir.

Oluşacak temel bileşen ve yan bantların yanı sıra, anlık güç spektrumu, arızanın neden olduğu modülasyonla doğrudan ilgili ek bir bileşen içerir. Bu bileşen, Karakteristik Bileşen olarak adlandırılır ve makinenin durumunun teşhisi için bilgi olarak kullanılabilir.

Sonuç

Elektriksel imza analizi, olası arızaların tespitinde önemli bir role sahiptir. Bu arızaların tespit edilebilmesi için verilerin doğru şekilde ve yeterli miktarda elde edilerek, analiz edilmesi gerekmektedir. Sensemore, bu verilerin toplanıp analiz yazılımına aktarılması için IoT veri toplama cihazı olan Duck çözümünü müşterilerine sunmaktadır. Duck, 8 kanalı ile 8 farklı analog çıkışlı sensörden eş zamanlı olarak manuel, periyodik ve tetiklenmiş ölçümler alabilir. Bu kanallara akım, gerilim, sıcaklık, titreşim, nem, basınç vb. analog sensörleri bağlanabilir ve bunlar Sensemore Bulut Uygulaması’nda görüntülenebilir.

Şekil 4. Analog IoT Veri Toplama Cihazı: Duck

Sensemore, elektriksel imza analizinin yapılabilmesi için müşterilerinin kullanımına ayrılabilir çekirdekli akım transformatörleri ve yüksek akımlarda çalışan makineler için Rogowski sargıları; gerilim değerlerinin ölçülebilmesi için ise gerilim bölücü sensörler sunar. Bunlar elektrik kontrol merkezinde (pano) yer alan motor faz kablolarına kolayca yerleştirilir ve akım-gerilim verileri Duck cihazına aktarılır. Duck ise bu verileri Sensemore Bulut Uygulaması’na aktarır. Bulut Uygulama içerisindeki yazılımlar sayesinde bu veriler analiz edilerek enerji izleme sağlar ve kullanıcıya olası arızalar hakkında önceden raporlar oluşturur.

Kaynakça:

- Bonaldi, E. L., de Oliveira, L. E. D. L., da Silva, J. G. B., Lambert-Torresm, G., & da Silva, L. E. B. (2012). Predictive Maintenance by Electrical Signature Analysis to Induction Motors.

İlgili Bloglar

Ağustos 4, 2025

Akıllı Fan Bakımı: Reaktiften Proaktife Geçiş

Önde gelen bir hızlı tüketim ürünleri (FMCG) üreticisi, endüstriyel fan bakımını, reaktif ve takvime dayalı servis…

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

İlgili Ürünler

Sensemore Kestirimci Bakım Çözümleri

Bu blogdan keyif aldıysanız, Kestirimci Bakım çözümlerimizle tanışın.