Yapay zeka kullanarak kestirimci bakım, bir bakım eyleminin ne zaman gerektiğini tahmin ederek ekipman arızalarını önleyebilir. Kural tabanlı sistemler, sabit kodlu eşik değerlerini kullanırken, makine öğrenimi tabanlı sistemler başarısızlığı tahmin etmek için gelişmiş modelleme kullanır. Yapay zeka (AI) tabanlı kestirimci bakımda döner makinalarda anormallik tespiti önemli bir adımdır.

Dijitalleşme çağında IoT’nin artan talebi ile endüstriyel ekipmanın veri tabanlı bakım optimizasyonu, bakım profesyonelleri arasında en popüler konulardan biridir. İlk olarak, makinelerin üzerine yerleştirilen veya makineye gömülü olan çeşitli sensörler tarafından toplanan veriler ön işlenir. Daha sonra, bu veriler, Yapay Zeka (AI) araçlarının yardımıyla karar destek sistemlerinde kullanılır. Bu makalede, yapay zeka uygulamalarının kestirimci bakım alanında nasıl uygulanabileceği üzerine konuşacağız.

Önceden, Kestirimci Bakım sadece bir kural tabanlı sistemdi, ancak gerçek bir makine sağlığı çözümü olarak yetersizdi. Kural tabanlı kestirimci bakımda; bakım, sabit kodlu eşik değerlerine dayanarak yapılır ve bir ölçüm bu eşik değerleri aşarsa bir uyarı gönderilir. Örneğin, bir pompa için kural tabanlı kestirimci bakım uygulamasında, titreşim sinyalinin RMS’si 7.1 mm/s’yi aştığında bir alarm üretmek bu tür bir uygulamadır. Bu tür kestirimci bakım uygulaması, hazır ISO standartları ile birlikte geleneksel yöntemlerin yardımıyla yaygın bir şekilde kullanılmaktadır.

Kestirimci Bakım, zaman içinde kural tabanlı kestirimci bakımdan makine öğrenimi tabanlı kestirimci bakıma evrim geçirmiştir. Makine öğrenimi tabanlı kestirimci bakımda, bir sonraki arızanın ne zaman olabileceğini ve makinenin buna göre önceden bakımının yapılması gerektiğini tahmin etmek için gelişmiş analitik ve makine öğrenimi teknikleri kullanılır. Bu konu biraz karmaşık olduğu için, bu makalede makine öğrenimi tabanlı kestirimci bakımın ilk adımlarından biri olan döner makinalarda anormallik tespiti üzerinde duracağız.

Dönen Makinalarda Anormallik Tespiti

Düzenli kullanımından dolayı bir pompa veya vantilatör gibi döner bir makine, zamanla kötüleşecek ve “anomaliler” adını verebileceğimiz belirtiler üretmeye başlayacaktır. Bu durum tam bir kapanma durumu olarak değil, makinenin optimal durumda olmadığına dair bir uyarı olarak düşünülmelidir ve bakıma ihtiyaç duyabilir.

Bu anomalilerin tespiti için kullanılan ilk araç sensörlerdir. Anomali tespitinde kullanılan sensör ve sensör çıkışları, anomali tespit performansında çok önemli bir yer tutar. Uygun yeteneklere sahip sensörler kullanılsa bile, hala veri ön işleme ve model oluşturma zorlukları bulunmaktadır. Bu üç faktörün doğru kombinasyonu olmadan güçlü bir anomali tespit sistemi oluşturmak imkansız olurdu, bu da gereksiz zaman ve çaba kaybına, yanlış pozitif uyarılara veya aşırı durumlarda ekipmanın ciddi hasarına neden olabilir. Bir makinenin sağlık durumu hakkında geçmiş sinyal verileri (sağlıklı ve anormal örnekleri içeren etiketlenmiş verilerin bir arşivi gibi) mevcutsa, yapay zeka tabanlı bir kestirimci bakım modeli hazırlamak için denetimli öğrenme yaklaşımı kullanılabilir. Ancak, bu nadiren rastlanan bir durumdur, bu nedenle makine öğrenimi modeli, “normal” olarak kabul edilebilecek bir bölgeyi kullanarak eğitilmelidir. Ardından, anomali tespiti için yeni ölçümleri algılamak için bir sapma metriği hesaplanabilir.

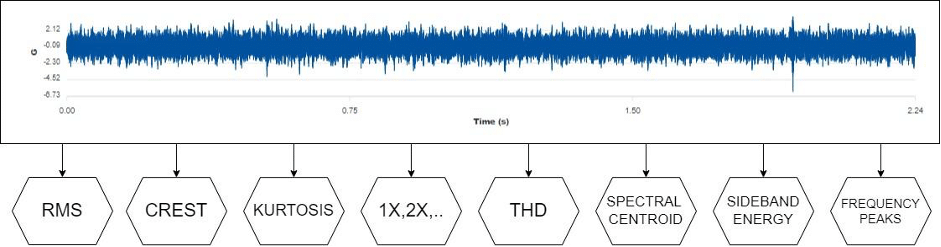

Öznitelik Çıkarımı

Döner ekipman doğal olarak titreşimler üretir. Bu titreşimleri kabul edilebilir seviyelerde tutmak, üretim güvenilirliğini sağlamak amaçlanır. Döner ekipmanın kestirimci bakım uygulamalarında çeşitli farklı sensörler kullanılabilir, ancak en temel ölçüm birimi titreşimdir. Titreşim sinyali doğrudan bir yapay zeka modeline uygulanabilir. Ancak, ham sinyali işlemek, en anlamlı kısımları kaybetmeden en bilgilendirici öznitelikleri çıkarmak ve bu öznitelikleri modele beslemek genellikle daha iyi bir performans sağlar. Bir titreşim sinyalinden çıkarılabilen iki ana öznitelik seti zaman alanı ve frekans alanı öznitelik setleridir.

Fig. 1 Some Extracted Features from Acceleration Signal

Zaman alanından RMS, Crest, Kurtosis, Peak gibi metrikler elde edilebilirken, frekans alanından total harmonik distorsiyon, 1X, 2X…nX harmonik göstergeler, spektral merkez ve yan bant enerjisi gibi özellikler çıkarılır. Öte yandan, titreşim sensöründen bağımsız olarak makinenin dönme hızının harmonik analizi için bir kayıt tutmak da eşit derecede önemlidir. Zaman ve frekans alanı özellikleri 3 eksenli titreşim sensör verilerinden kullanılarak, 20.000’den fazla özellikle bir makine öğrenimi modeli eğitmek mümkündür. Bu nedenle, makine öğrenimi modeli, insan gözünün 2D ve 3D uzaylarda verileri ayırt edebileceğinden daha iyi bir şekilde çok boyutlu uzayda bu özellikleri karşılaştırabilir ve ayırabilir. Bu, en hassas anormalliklerin bile bir yapay zeka modeli aracılığıyla tespit edilmesine olanak tanır.

Yapay Zeka Tabanlı Kestirimci Bakım için Makine Modu Analizi

Endüstride kullanım alanına göre değişen yüzlerce farklı makine türü bulunmaktadır. Bu makinelerin birçoğu, üretim hızı ve hammadde gibi faktörlerden kaynaklanan değişen döngülerde, güçte ve işlemlerde çalışır. Örneğin, basit bir haddeleme makinesi, istenen malzeme kalitesine, malzeme kalınlığına ve üretim hızına bağlı olarak farklı hızlarda çalıştırılabilir. Makinenin titreşim verileri de bu koşullara bağlı olarak değişecektir. Kural tabanlı kestirimci bakım uygulamalarında, bu parametrelerden birinde beklenen bir değişiklik nedeniyle istenmeyen anormallik uyarıları oluşabilir. Bu yaklaşım, birçok yanlış pozitif uyarıya neden olabilir. Bu durumu hafifletmek için her işlem parametresi (hız, güç vb.) ile bunlar için örnek sinyallerin, uygun bir yapay zeka tabanlı kestirimci bakım modelinin eğitimine dahil edilmesi gerekmektedir. Bundan sonra, model kullanılarak makine çalışma modları ile bunlardan sapma belirlenebilir.

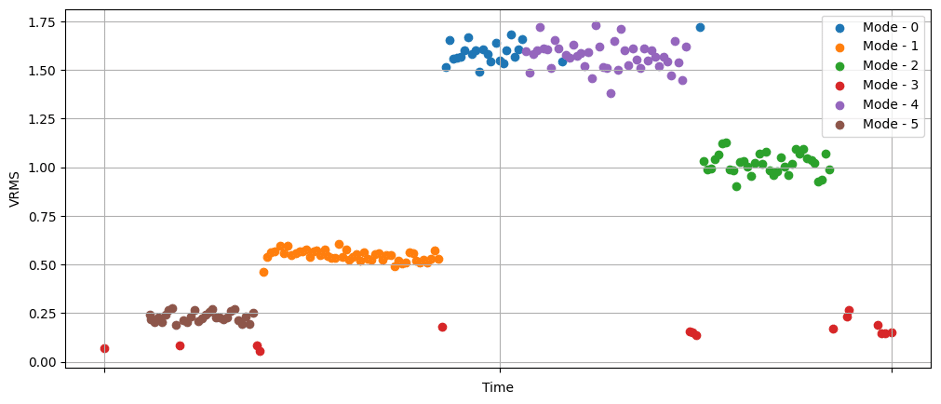

Aşağıdaki örnekte (Şekil 2), bir test haddeleme makinesinden 4 farklı hızda titreşim verisi toplandı. Model eğitiminden sonra, 6 farklı belirgin mod olduğu gözlendi. Bu modlardan 4’ü, makinenin 4 farklı çalışma hızına aittir, 1’i makinenin kapalı durumu için bir moddur ve son mod, anormalliklerin meydana geldiği moddur.

Fig. 2 Scatter Plot of Machine Modes

Yukarıdaki grafikte ölçümler renklendirilmediyse, sadece 5 farklı grup olduğunu düşünebilirdik. Ancak grafikte görülebileceği gibi, modelin 6 farklı modu vardır. Yapılan daha detaylı analiz, makinenin bir dönme hızının makinenin kritik hız koşulunu sağladığını ve zamanla makine montajında ve kuplajında bulunan bir mekanik gevşemenin amplifikasyonunu sağladığını göstermiştir (Şekil 2’de Modlar 0 ve 4). Bu, bir yapay zeka modeli olmadan oldukça zor algılanabilecek anormal ölçümler grubu oluşturur.

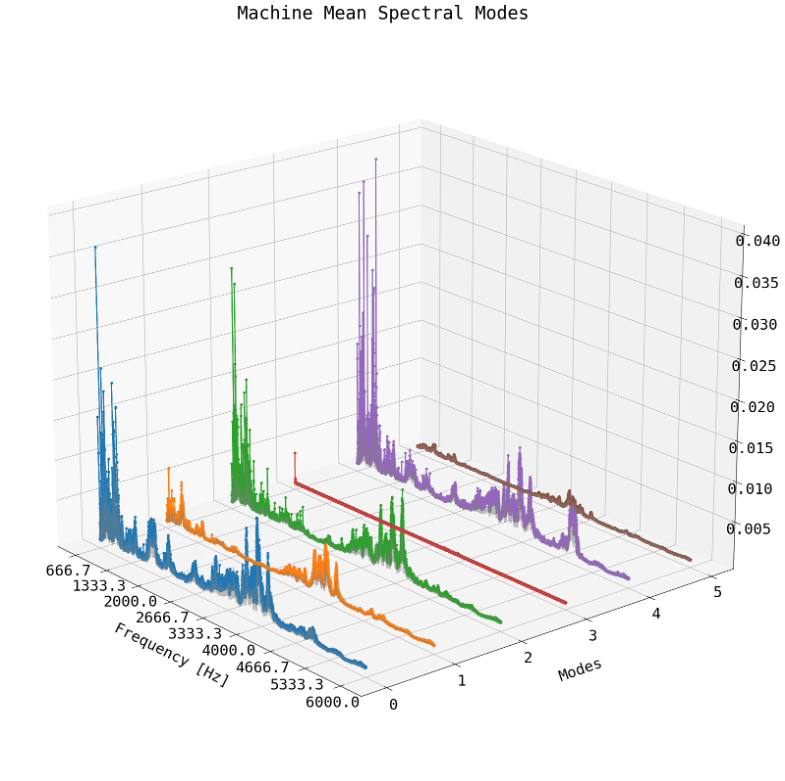

Fig. 3 Machine Modes of Spectrum Signatures

Çıkarılan makine modlarının spektral imzalarının özetini yukarıdaki animasyon ve aşağıdaki su perisi grafiğinde (Şekil 3 ve Şekil 4) görebiliriz. İşletme modlarının net bir şekilde farklı olduğunu görebiliriz. Ancak, sadece VRMS değerlerine bakarak bu iki ölçümü ayırt etmek oldukça zor olacaktır. Elbette VRMS’nin yüksek frekanslı titreşimlerin analizi için yetersiz bir telemetri olduğunu iddia edebiliriz. Duruma göre değişse de, VRMS ve GRMS gibi statik telemetri uyarıları, anormallik tespitinde yeterli doğruluğu nadiren sağlar. Öte yandan, birçok spektral ve zaman alanı bilgisini makine öğrenimi modeline aktarmak, anormallik tespitine daha sağlam bir yaklaşım sağlar. Makine modu analizi, anormal ölçümlerin tespitini kolaylaştırmanın yanı sıra tüm ölçümleri gruplara özetleyerek incelemeleri hızlandırır.

Fig. 4 Waterfall Plot of 6 Machine Modes

Sonuç

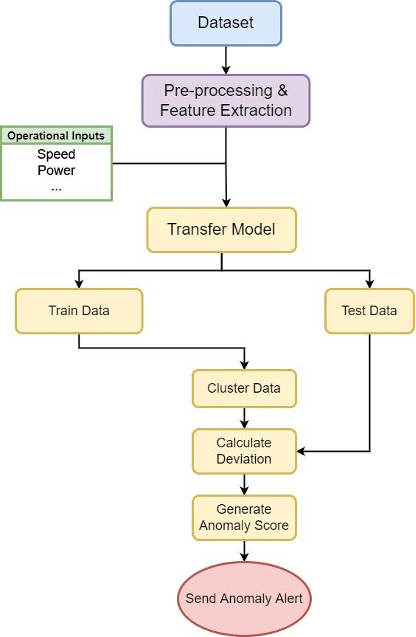

Tarihçesi etiketlenmiş veri bulunmadığında, denetimli öğrenmenin mümkün olmadığı durumlarda, yapay zeka tabanlı kestirimci bakımda ilk adım olarak denetimsiz öğrenmeyi kullanmak en iyi yaklaşımdır. Bu uygulamak için, ham sensör verilerinden çıkarılan anlamlı özelliklerle eğitilen uygun bir yapay zeka modeli gereklidir. Tespit edilen anormallikler insan incelemesi tarafından onaylandıkça, tespit edilen anormalliklerin kök nedenleri için etiketlenen bir model yaklaşımı benimsenebilir. Etiketlenmiş veri kullanılarak her anormalliğin kök nedenleri tahmin edilebilir.

Fig. 5 Flowchart of Algorithm

Veriye dayalı genelleştirilmiş bir yapay zeka modeli, yük durumu, iletim tipleri ve çalışma koşulları gibi değişkenler nedeniyle elde edilmesi çok zor olabilir. Bu nedenle, makine özel transfer öğrenme yöntemlerini kullanarak uygulamaya başlamak ve aynı zamanda anormallik tespiti ve etiketleme sürecini kullanmak, yapay zeka tabanlı kestirimci bakım yolculuğunda atılacak güçlü bir ilk adım olacaktır.

İlgili Bloglar

Temmuz 8, 2024

Tahribatsız Muayene (NDT) nedir?

Tahribatsız Muayene (NDT), malzemelerin bütünlüğünü hasara neden olmadan değerlendirmek için çeşitli teknikleri kapsar.…

Temmuz 8, 2024

Ekipman Amortismanı

Ekipman Amortismanı, makine, araç ve diğer maddi varlıkların değerinin zaman içinde kademeli olarak azaltılmasını…

Temmuz 8, 2024

Bakım Alanında Otomasyonun Geleceği

Bakım sektörünün geleceği otomasyonda yatıyor, verimlilik ve hassasiyetle sektörlerde devrim yaratıyor. Otomatik…

Temmuz 8, 2024

Bakım Programları için Program Uyumluluğunun İyileştirilmesi

Bakım programlarında program uyumluluğunu artırmak, operasyonel verimliliği optimize etmek ve arıza süresini en aza…

Temmuz 4, 2024

Kestirimci Bakım ile Maliyet Tasarrufu

Kestirimci bakım, ekipman arızalarını önceden tespit ederek önemli ölçüde maliyet tasarrufu sağlar. Kestirimci bakım,…

Temmuz 4, 2024

Kestirimci Bakım Çözümleriyle Plansız Duruş Sürelerinin Azaltılması

Kestirimci bakım çözümleri, sektörlerin plansız arıza süreleriyle başa çıkma yöntemlerinde devrim yaratıyor. Veri…

Temmuz 4, 2024

2024’te Kestirimci Bakım Alanında Gelişen Trendler

2024 yılında kestirimci bakım birçok yenilikçi eğilime tanıklık ediyor. Yapay zeka ve makine öğrenimi algoritmaları…

Temmuz 4, 2024

Varlık Yönetimi ve Güvenilirlik Bakım Standartları

Bakım standartları, etkin varlık yönetimi ve güvenilirliğin ayrılmaz bir parçasıdır. Ekipmanların bakımı, güvenliğin…

Temmuz 4, 2024

Kestirimci Bakım Uygulamasında Karşılaşılan Zorluklar

Kestirimci bakımın uygulanması çeşitli zorlukları ve hususları beraberinde getirir. Veri kalitesi ve kullanılabilirliği…