Betriebswartungsmaßnahmen gewährleisten, dass mechanische Systeme funktionsfähig bleiben, aber nicht alle Wartungsstrategien sind gleich. Zwei gängige Ansätze sind die präventive Wartung und die predictive Wartung, von denen jeder seine einzigartigen Methoden und Vorteile hat.

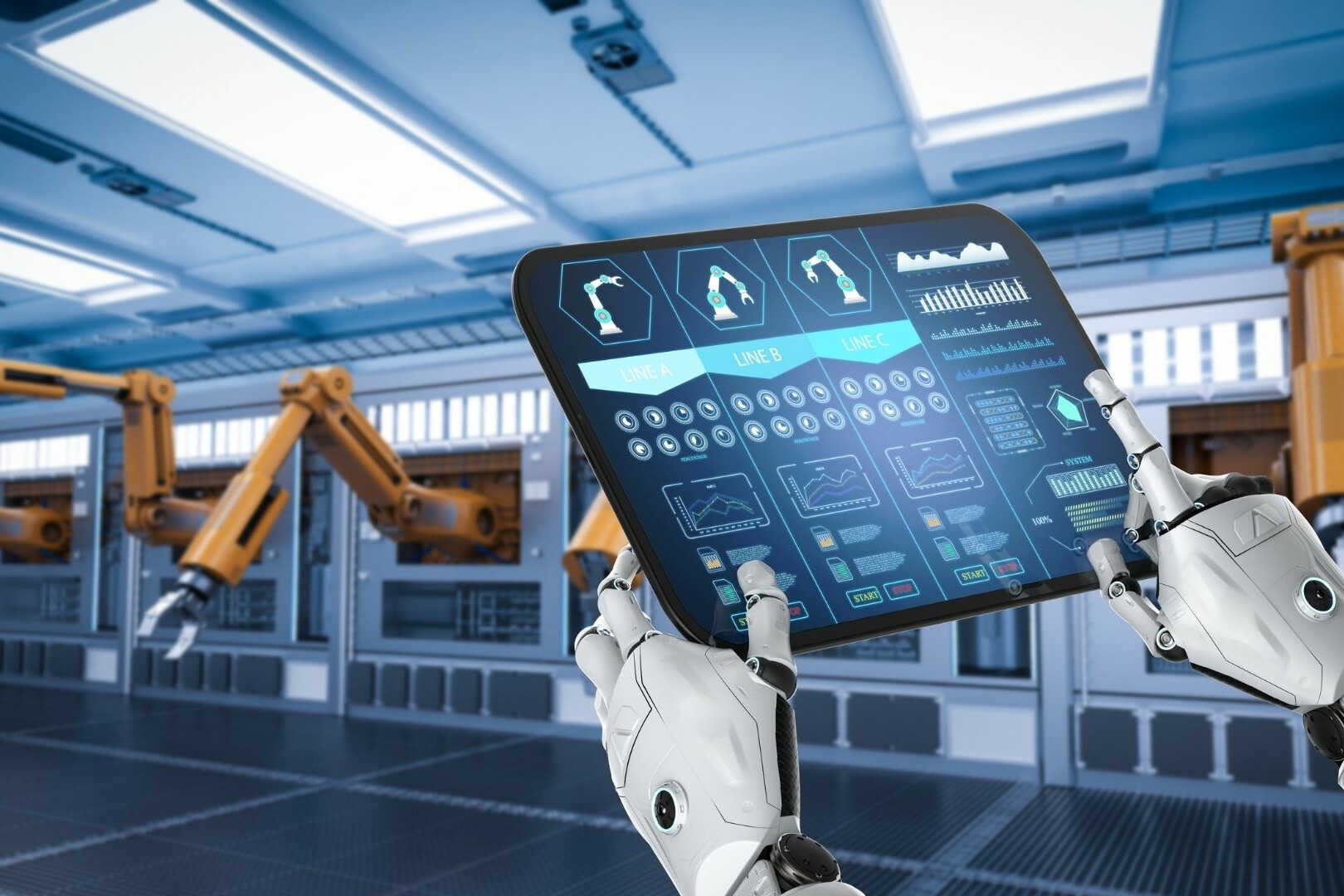

Im Rahmen des Digitalisierungsprozesses der Fertigung ist das industrielle Internet der Dinge (IIoT) die Verwendung von intelligenten Sensoren und KI-/ML-Algorithmen zur Verbesserung von Produktions- und Industrieprozessen. Jede Maschine kommuniziert mit mehreren Messgrößen wie Vibration, Temperatur, Spannung, Druck, Geräusch usw. Die einzige Möglichkeit, sie zu verstehen, besteht darin, die Rohdaten durch Datenanalyse in aussagekräftige Diagramme umzuwandeln. Das ist es, was das gesamte Konzept der prädiktiven Wartung (PdM) zu erreichen versucht.

Vorbeugende Wartung

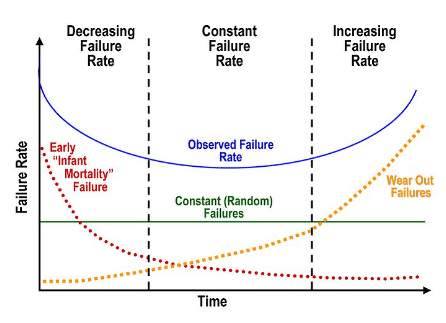

Vorbeugende Wartung ist ein proaktiver Ansatz zur Gerätewartung, der regelmäßige Inspektionen, Wartung und Austausch von Komponenten umfasst. Dieser Ansatz soll Geräteausfälle verhindern, indem potenzielle Probleme behoben werden, bevor sie zu einem Ausfall führen. Das Hauptziel der vorbeugenden Wartung besteht darin, die Lebensdauer der Ausrüstung zu verlängern und die Wahrscheinlichkeit unerwarteter Ausfälle zu verringern. Ziel ist es, häufige Ursachen für Geräteausfälle, wie z. B. Verschleiß, durch rechtzeitige Wartung zu beseitigen. Vorbeugende Wartung ähnelt den Routineuntersuchungen, die wir von unseren Ärzten erhalten. So wie durch regelmäßige Gesundheitschecks potenzielle Gesundheitsprobleme erkannt und behoben werden können, bevor sie schwerwiegend werden, beugt die vorbeugende Wartung im Maschinenbau Anlagenproblemen vor, bevor sie den Betrieb stören.

Vorausschauende Wartung

Predictive Maintenance hingegen verfolgt einen anderen Ansatz. Es basiert auf fortschrittlichen Überwachungs- und Diagnosetools, um vorherzusagen, wann eine Wartung erforderlich ist. Anstatt einem festen Zeitplan zu folgen, konzentriert es sich auf den tatsächlichen Zustand der Ausrüstung. Bei der vorausschauenden Wartung geht es darum, die Lebensdauer von Geräten zu maximieren und gleichzeitig die Wartungskosten zu minimieren. Dieser Ansatz zielt darauf ab, potenzielle Probleme in ihrem frühesten Stadium zu erkennen, um gezielte Wartungsaktivitäten zu ermöglichen und unnötige Wartungsarbeiten zu reduzieren. Bei der vorausschauenden Wartung werden Sensoren zur Überwachung verschiedener Parameter wie Vibration, Temperatur und Ölqualität eingesetzt. Durch die Analyse der in Echtzeit gesammelten Daten können Ingenieure vorhersagen, wann eine bestimmte Komponente, wie zum Beispiel ein Lager, wahrscheinlich ausfallen wird. Dies ermöglicht es ihnen, die Wartung für diese bestimmte Komponente zu planen und so ungeplante Ausfallzeiten zu vermeiden.

Hauptunterschiede zwischen vorausschauender Wartung und vorbeugender Wartung

Die grundlegenden Unterschiede zwischen vorbeugender und vorausschauender Wartung liegen in ihren Ansätzen zur Bewältigung des Gerätezustands. Bei der vorbeugenden Wartung handelt es sich um eine termingesteuerte Strategie, die einem vorgegebenen Plan folgt, unabhängig vom tatsächlichen Zustand der Ausrüstung. Dazu gehören regelmäßige Inspektionen und Wartungsaktivitäten, die häufig auf historischen Daten und Best Practices der Branche basieren. Predictive Maintenance hingegen ist zustandsorientiert. Es basiert auf Echtzeitdaten und fortschrittlichen Überwachungstools, um vorherzusagen, wann eine Wartung erforderlich ist. Dieser wichtige Unterschied bedeutet, dass die vorbeugende Wartung eher reaktiv ist, während die vorausschauende Wartung proaktiv ist.

| Vorbeugende Wartung | Vorhersagewartung | |

| Ansatz | Geplante Wartung basierend auf Zeit oder Nutzung. | Zustandsbasierte Wartung, die auf Echtzeitdaten beruht. |

| Wartungszeitpunkt | Festen Zeitplan. | Basierend auf dem Gerätezustand. |

| Ziel | Um Ausrüstungen durch das Ersetzen von Komponenten proaktiv zu verhindern. | Wartungsbedürfnisse vorherzusagen und außerplanmäßige Ausfallzeiten zu minimieren. |

| Kosteneffizienz | Kann zu unnötigen Teilenersatz führen. | Im Allgemeinen kostengünstiger aufgrund der gezielten Wartung. |

| Einsatz von Technologie | Benötigt in der Regel grundlegende Überwachungsgeräte. | Erfordert erweiterte Überwachungstools und Datenanalysen. |

| Branchenanwendbarkeit | Geeignet für weniger kritische Geräte oder einfache Systeme. | Ideal für komplexe und hochwertige Maschinen. |

| Ausfallauswirkungen | Potenzial für höhere ungeplante Ausfallzeiten. | Minimiert ungeplante Ausfallzeiten. |

| Erstinvestition | Niedrigere Vorabinvestition. | Höhere Anfangskosten für Technologie und Schulung. |

| Datenzuverlässigkeit | Weniger auf Echtzeitdaten angewiesen. | In hohem Maße auf genaue und Echtzeitdaten angewiesen. |

| Geschicklichkeit und Fachwissen | Erfordert grundlegende Wartungsfähigkeiten. | Erfordert fortgeschrittene Datenanalyse und Vorhersagekenntnisse. |

| Potenzial für die Wartung | Gemeinsames Problem aufgrund fester Zeitpläne. | Selten, da die Wartung auf dem tatsächlichen Gerätezustand basiert. |

Leistungsvergleich

Vorbeugende Wartung hat ihre eigenen Vorteile. Es gibt ein Gefühl der Sicherheit, da regelmäßige Inspektionen und der Austausch von Teilen das Risiko plötzlicher Ausfälle verringern können. Es eignet sich gut für kritische Komponenten oder Systeme, deren Lebensdauer bekanntermaßen begrenzt ist, sowie für Branchen, in denen ungeplante Ausfallzeiten zu erheblichen Verlusten führen können.

Die vorausschauende Wartung erfordert zwar fortschrittlichere Technologie und Fachwissen, bringt aber auch überzeugende Vorteile mit sich. Es zeichnet sich durch die Optimierung der Wartungskosten aus, indem es sich auf den tatsächlichen Gerätezustand und nicht auf vorgegebene Zeitpläne konzentriert. Dies führt zu einer verbesserten Gesamteffektivität der Ausrüstung, niedrigeren Betriebskosten und einer längeren Lebensdauer der Ausrüstung.

| Nutzen | Vorbeugende Wartung | Vorhersagewartung |

| Erhöhte Lebensdauer der Ausrüstung | Erweitert die Lebensdauer der Ausrüstung, indem Sie Teile vor dem Ausfall ersetzen. | Maximiert die Lebensdauer der Geräte, indem Sie die Wartung nur bei Bedarf abzielen. |

| Reduzierte Ausfallzeiten | Reduziert die Wahrscheinlichkeit unerwarteter Zusammenbrüche und Ausfallzeiten. | Minimiert ungeplante Ausfallzeiten, indem Sie Probleme proaktiv angehen. |

| Kostenkontrolle | Einfache Budgetierung aufgrund regelmäßiger, vorhersehbarer Wartungskosten. | Niedrigere Gesamtwartungskosten aufgrund von Präzision und reduziertem Teilersatz. |

| Verbesserte Sicherheit | Verbessert die Sicherheit, indem das Risiko von Geräteausfällen verringert wird. | Unterstützt ein sichereres Arbeitsumfeld durch proaktive Identifizierung von Problemen. |

| Ausrüstung Zuverlässigkeit | Erhöht die allgemeine Ausrüstung Zuverlässigkeit. | Steigert die Zuverlässigkeit der Ausrüstung, indem Sie sich spezifische Probleme frühzeitig angehen. |

| Produktionseffizienz | Sorgt für glattere Produktionsprozesse durch Verhinderung von Störungen. | Optimiert die Produktionseffizienz durch Minimierung der Ausfallzeiten./span> |

| Einfachheit und Vertrautheit | Einfach zu implementieren, stützt sich auf festgelegte Zeitpläne. | Möglicherweise erfordern erste Technologieinvestitionen, bietet jedoch langfristige Vorteile. |

| Geeignet für kritische Komponenten | Geeignet für kritische Komponenten mit bekannten Wartungsbedarf. | Ideal für komplexe und hochwertige Maschinen, bei denen Präzision unerlässlich ist. |

| Qualität und Konsistenz der Ausgabe | Unterhält eine konsistente Produkt- oder Prozessqualität. | Verbessert die Produktqualität durch Reduzierung von Variationen im Zusammenhang mit Geräten. |

| Gesamteffektivität der Ausrüstung (OEE) | Unterstützt OEE, indem sie ungeplante Ausfallzeiten und Geräteverluste reduzieren. | Maximieren Sie OEE, indem Sie Ausfallzeiten minimieren, die Qualität verbessern und die Geschwindigkeit erhöhen. |

Auswahl der richtigen Wartungsstrategie

Bei der Auswahl der richtigen Wartungsstrategie müssen verschiedene Faktoren berücksichtigt werden. Dazu gehören die Kritikalität der Ausrüstung, die Auswirkungen von Geräteausfällen auf die Produktion, Sicherheitsaspekte und behördliche Anforderungen. Darüber hinaus spielen das für die Wartung zur Verfügung stehende Budget und die vorhandene Infrastruktur zur Datenerfassung und -analyse eine entscheidende Rolle bei der Entscheidungsfindung. Um Unternehmen dabei zu helfen, die richtige Wahl zu treffen, ist ein strukturierter Entscheidungsprozess erforderlich. Dieser Prozess sollte eine umfassende Bewertung der Ausrüstung, der Best Practices der Branche und eine Kosten-Nutzen-Analyse umfassen. Die Implementierung eines hybriden Ansatzes, der präventive und vorausschauende Wartung kombiniert, kann ebenfalls eine praktikable Option sein, sodass Unternehmen von den Vorteilen beider Strategien profitieren können.

Weiterführende Literatur

Februar 5, 2024

Erstellen vorausschauenden Wartungsprogramms Schritt für Schritt

Das Erstellen eines vorausschauenden Wartungsprogramms erfordert eine strukturierte Herangehensweise. Von der…

Januar 30, 2023

Vorausschauende Wartung und Zellstoff & Papierindustrie

Vorausschauende Wartung verbessert die Effizienz und verhindert Ausfallzeiten in der Zellstoff- und Papierindustrie,…

Oktober 25, 2022

Vorausschauende Wartung mit Analyse der elektrischen Signatur

Die vorausschauende Wartung durch Überwachung des Maschinenzustands zielt darauf ab, kostspielige ungeplante…

September 15, 2022

Daten zu rotierenden Maschinen verstehen

Maschinendaten werden durch physische Attribute und Aktionen von Maschinen generiert, von Sensoren gesammelt und…

Januar 30, 2022

Zustandsüberwachung: Integration für Systemverbesserung

Die Integration von Zustandsüberwachungssystemen in bestehende Systeme wie SCADA, DCS, SPS und RTU ist entscheidend für…

Februar 28, 2021

Zustandsüberwachung in CNC-Maschinen und Fallstudie

Werkzeugmaschinen, die für die Fertigungsindustrie von entscheidender Bedeutung sind, benötigen Wartung, um Leistung…

Dezember 21, 2020

Versteckte Kosten in Wartungsorganisationen

In produzierenden Unternehmen kann eine Senkung der Wartungskosten die Gesamtkosten erheblich senken. Häufig wird…

November 17, 2020

Was ist Zustandsüberwachung?

Condition Monitoring erkennt Fehler an Maschinen/Anlagen durch die Beobachtung von Parametern wie Vibration, Temperatur…

Entdecken Sie unsere Produkte

Sensemore Lösung für vorausschauende Wartung

Wenn Ihnen dieser Blog gefallen hat, erkunden Sie unsere Seite zur vorausschauenden Wartungslösung.