Powerful Signal Analysis Tools for Vibration Analysis

In the landscape of mechanical engineering and industrial maintenance, the significance of predictive maintenance cannot be overstated. It stands as the linchpin in ensuring the operational reliability of machinery and equipment, thereby…

Rotating Machinery Vibration Analysis

Machinery vibration helps engineers and technicians assess the condition and performance of industrial equipment. This technique is not just a diagnostic tool; it’s a strategic asset that empowers professionals to understand the…

Fault Diagnostic Technique Using Machine Mode Similarity Analysis

Artificial intelligence applications are widely used for fault diagnosis by monitoring vibration data. In order for artificial intelligence applications to provide the most efficient results, they need to be trained using data obtained by…

Understanding Rotating Machinery Data

Machinery data encompasses the extensive set of information generated by rotating machinery during its operational cycles. This data comprises various measurable parameters, performance metrics, and operational characteristics, providing a…

Envelope Analysis

Envelope analysis, a focal point in diagnostics, targets amplitude variations in vibration signals. Unlike traditional methods, it excels in detecting modulations linked to impending faults like gear damage or bearing defects. By…

What is Cepstral Analysis?

Cepstral analysis, rooted in speech processing and telecommunications, emerged in the mid-20th century to address challenges in analyzing complex signals, particularly human speech. Initially applied for speech recognition, it evolved to…

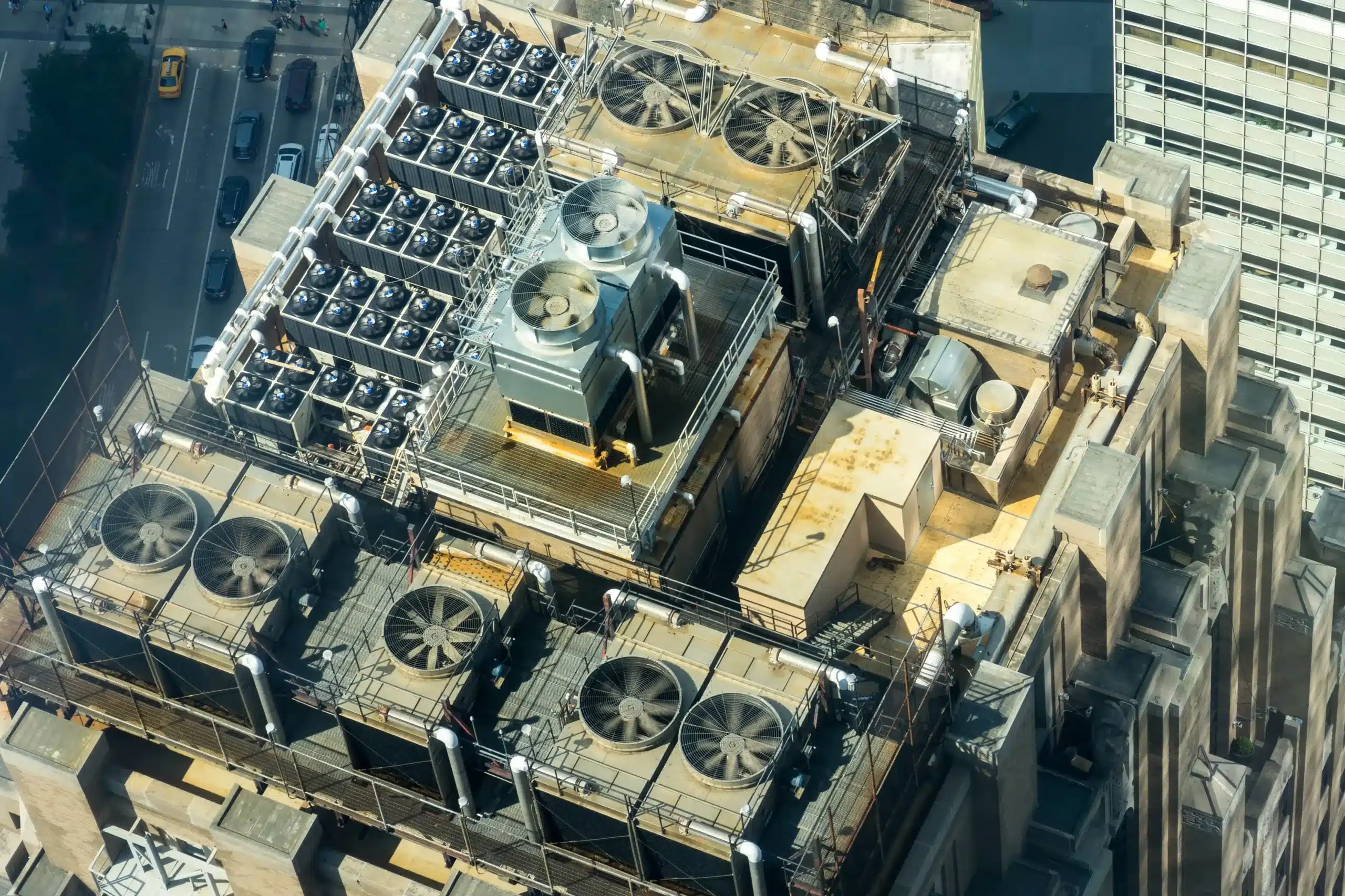

How is Fault Detection Performed?

Although the great differences in the nature of maintenance operations in industrial facilities, it contains the processes where similar quantities such as; vibration, temperature, oil quality, etc. are measured for fault detection. During…

Parameter Selections in Vibration Measurement

In mechanical systems, various parts of the same equipment can have different vibrations because of differences in their shapes, materials, and other factors. For example, in a conveyor system with an electric motor and a reducer, the…

What is Vibration Analysis?

Vibration Analysis is a crucial maintenance technique that employs sensors to measure equipment vibrations. It plays a vital role in maintenance planning as it aids in predicting potential equipment problems and ensuring asset reliability…