Yıllardır pek çok imalat endüstrisinin bel kemiği takım tezgâhları olmuştur. Günümüzde de takım tezgâhları küresel ekonomide önemli bir rol oynamaktadır. Çeşitli sertliklerdeki malzemeleri işleyerek karmaşık tasarımların ürüne dönüşmesini sağlayan bu makinelerin performans, kalite ve en nihayetinde de karlılık için bakımlarının aksatılmaması gerekir.

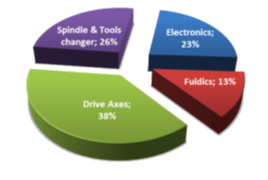

CNC tornaların iş mili ünitesi; makinanın güvenilirliği, tüm üretim etkinliği ve stabilitesini etkiler. İşleme sırasında iş mili, zorlu yüklere ve termal koşullara maruz kalır. Kesme kuvvetleri, statik ve dinamik formda takım sistemi vasıtasıyla iş mili yataklarına iletilir. İş milindeki problemler, imalat endüstrisindeki CNC torna ve freze tezgahlarının duruş sürelerinin ana kaynaklarından biridir. Otomotiv sektöründeki 250 takım tezgahından bakım bilgilerinin toplandığı, Almanya’da yapılan bir çalışmaya(Fleischer, et al., 2008, p. 175) göre, takım tezgahlarında duruşlara neden olan 4 ana sebep var. Bunların da arasında iş mili ve takım değiştirici ekipman arızaları duruşların % 26’sına neden olmaktadır. Bu da grafikte görüldüğü gibi tahrik ekseni arızalarından sonra ikinci büyük problemdir. İş mili ile ilgili aksama sürelerinden kaynaklanan yüksek maliyet nedeniyle, imalat endüstrisinde üretim sistemindeki kritik takım tezgâhları için yedek bir iş miline sahip olmak yaygın bir uygulamadır. Bu sayede, arızalı iş mili hızla değiştirilebilir ve bir iş mili onarım atölyesine gönderilebilir, bu da onarım süresini ve dolayısıyla üretim dışı maliyeti en aza indirir.

Şekil 1. Makine Arıza Tipleri

Takım tezgahlarının imalatın en üretken ekipmanları olduğu düşünüldüğünde, maksimum kapasitelerinde çalışmaları, plansız onarım maliyetlerinden, kesinti veya kalite sorunlarından kaynaklanan üretim kayıplarından kaçınılması beklenir. Bu nedenle, yüksek verimli üretim sistemlerinde bunları optimum durumda tutmak öncelik oluşturmaktadır. Bu durum, takım tezgahının kritik bileşenlerinin önleyici bakım stratejisi ile sağlanabilir. Bu strateji ile bakım görevi, ekipmanın gerçek bakım ihtiyacına göre önceden planlanabilir. Bu nedenle, iş milleri için durum izlemeyi içeren iyi bir bakım planı, duruş sürelerini azaltmak ve takım tezgahının kullanım ömrü ve toplam döngü maliyetinde bir azalmaya neden olmak için önemli hale gelir.

İş Milleri Üzerinde Durum İzleme

Duruma dayalı izleme içinde, bileşenlerin olası arıza durumlarını gözetlemek için birkaç izleme tekniği vardır. Bunlar arasında yağ analizi, termografi, ultrasonik ve titreşim en yaygınıdır. Bu tekniklerin her biri, başlangıç arızasını önceden tespit eden farklı yeteneklere sahiptir. Durum izleme ile ilgili daha önceki yazımızda P-F eğrisinden de bahsettiğimiz gibi, arızalı makineler yağ üzerindeki kirletici parçacıklar tespit edilmeden önce artan titreşim seviyeleri ile arıza sinyali verebilirler. Döner ekipman için, takım tezgâhları olarak titreşim analizi, çok yönlülüğü ve güvenilirliği nedeniyle en çok kabul edilen ve kullanılanlardan biri olmuştur. Titreşim izleme, ileri geri hareket eden veya dönme hareketi altındaki parçalardaki aşınma, dengesizlik, yanlış hizalama, yorgunluk gibi bozulmaların tespit edilmesini sağlar.

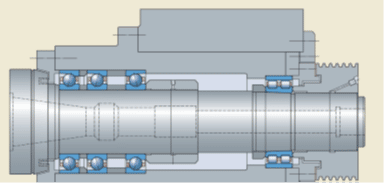

Şekil 2. CNC Torna İş Mili

Takım tezgâhı milleri, önemli sayıda bileşene sahip karmaşık hassas montajlardır. Her biri iş milinin işlevselliğinde çok önemli bir rol oynar. Takım tezgahı bileşenlerinin performansı, iş milinin genel performansına belirli ölçüde etkileyecektir. Takım tezgâhı millerinde rulmanlar uygulamadaki en hassas bileşendir. Bu nedenle herhangi bir ana sorun genellikle yataklar aracılığıyla yansıtılır ve tespit edilir. Çoğu zaman başka sorunlar, rulman performansını ve ömrünü etkiler ve bu nedenle rulman sorunları, iş milinde karşılaşılan en yaygın arızalardır.

Rulman ömrü (L10), yatak ömrünü etkileyebilecek tüm faktörleri dikkate almayan tasarım aşamasındaki bir nominal hesaptır. Değişken hızlarda çalışma, yağlama koşulları, işleme sırasındaki oluşan titreşimler, balanssızlık, montaj toleransları gibi çeşitli statik ve dinamik yükler nedeniyle rulman ömrü hesaplanan çevrimden önce sona erer. Bu nedenle önemli duruşların önüne geçmek ve makinede oluşacak yüksek hasarları engellemek için iş millerinin periyodik bakımları hayati önem taşımaktadır.

Örnek Çalışma

Yukarıda da anlattığımız üzere iş millerinin durumunun izlenmesi CNC makinalar için büyük önem taşımaktadır. Endüstride bu tarz çalışmalar genellikle 3-4 aylık periyotlarla uygulanıyor ya da fener milinde yer alan dahili sıcaklık sensörleri ile ekipman sağlığı takip ediliyor. Fakat bu tür bakım stratejileri uzun vadede maliyetli sonuçlar doğurabilmektedir. Bu sebeple duruma dayalı bakım maksimum performans elde etmek için en etkin yöntemdir. Bu noktada da endüstrideki uygulamalar belirli zaman aralıkları ile ölçümler alarak sistemi izlemektedir. Bu teknik de CNC makinenin o zaman aralıklarında çalışıp çalışmadığı bilinmediği için pek uygulanabilir bir süreç oluşturmuyor. Ayrıca uygulamaya göre değişen; kesici uçlar, işleme yüzeyi ve dönüş hızları gibi parametreler de işi daha da kaotik hale getirmekte. Sensemore, geliştirdiği Trigger cihazı ile bu sorunu çözmektedir. Trigger, CNC’de her işlem sonunda döndürelecek bir kod ile aldığı 5 V sinyalleri alıcıya ileterek sensöre ölçüm emrini gönderir. Bu sayede, bir CNC tornanın fener milindeki titreşimlerini, her işleme sonunda ve CNC’deki parametreler her ölçümde aynı olacak şekilde izleyebilmektedir.

Yukarıda da belirttiğimiz üzere değişken hızlarda çalışma, farklı tip işleme takımları ve malzemeler gibi çeşitli etkenler fener milinde oluşabilecek titreşim karakteristiklerini değiştirecektir. Bu ölçümler üzerinden makine sağlığı hakkında çıkarımlar yapmakta yanlış olacaktır. Bu yüzden, her işlenen parça sonunda kısa bir süre sabit hızda fener milini çalıştırarak bu süreçte titreşim ölçümlerini almak, belirli sınır koşulları dahilinde olduğu için doğru bir trend oluşturacaktır. Bu noktada, CNC tornaya eklenen kod ile, her parça işlendikten sonra Sensemore Trigger cihazına 5V’luk bir sinyal göndermektedir. Sensemore Trigger aldığı sinyal ile Wired’ı tetikleyerek ölçüm emrini veriyor. Tüm bu süreç ise 5 saniye gibi kısa bir sürede tamamlanıyor ve Sensemore bulut uygulama üzerinde analizler yapılıyor.

Günümüzde gelişen teknolojiyle birlikte endüstride insan faktörü gitgide azalmaya devam ediyor ve tüm imalat, bakım, kalite süreçleri otomatize halde yapılıyor. Özellikle bakım ve kalite & kontrol süreçlerindeki titreşim ölçümleri de bu teknolojiye ayak uydurmaya başlıyor. Aksi halde titreşim ölçümleri ciddi bir iş gücü ve zaman kaybı oluşturmaktadır. Sensemore, sunduğu portatif ivmeölçerler, uygulamaya özel geliştirdiği donamımlar ve bulut tabanlı analiz programı sayesinde daha kolay ve güvenilir bir bakım ve kalite & kontrol süreçleri sunmaktadır.

İlgili Bloglar

Şubat 2, 2024

Kestirimci Bakımda Yatırım Getirisini Etkileyen Temel Faktörler

Kestirimci bakım, işletmelerin varlık yönetiminde kritik bir rol oynar ve yatırım getirisini etkileyen temel faktörleri…

Ocak 30, 2023

Kestirimci Bakım ve Kağıt Endüstrisi

Kestirimci bakım, titreşim analizi ve IoT veri toplama yoluyla ekipman sorunlarını erkenden tespit ederek verimliliği…

Eylül 15, 2022

Makine Verisini Anlamak

Makine verileri, makinelerin fiziksel özellikleri ve eylemleri tarafından üretilir, sensörler tarafından toplanır ve…

Temmuz 13, 2022

Önleyici vs Kestirimci Bakım

IIoT, titreşim, sıcaklık ve daha fazlası gibi ölçütlerin veri analizini kullanarak kestirimci bakım yoluyla üretimi ve…

Mart 2, 2022

Yapay Zeka Tabanlı Kestirimci Bakım

Yapay zeka kullanan kestirimci bakım, bakıma ne zaman ihtiyaç duyulacağını tahmin ederek ekipman arızalarını…

Ocak 30, 2022

Durum İzlemenin Mevcut Sistemlere Entegrasyonunun Önemi

Durum izleme sistemlerinin SCADA, DCS, PLC ve RTU gibi mevcut sistemlere entegrasyonu, durum izleme uygulamalarının…

Aralık 21, 2020

Bakım Organizasyonlarındaki Gizli Maliyetler

İmalat şirketlerinde, bakım maliyetlerini azaltmak, toplam maliyetleri büyük ölçüde azaltabilir, ancak genellikle uzun…

Kasım 17, 2020

Durum İzleme Nedir?

Durum İzleme, titreşim, sıcaklık ve akım gibi parametreleri gözlemleyerek makinelerdeki/ekipmanlardaki arızaları tespit…

Ürünlerimizi Keşfedin

Sensemore Durum İzleme Çözümleri

Bu blogdan keyif aldıysanız, Durum İzleme çözümlerimizle tanışın.